【3Dプリンター】業界ニュース

- 【SK本舗】NEWS・お得情報

- 【3Dプリンター】業界ニュース

- 【3Dプリンター】お役立ちコラム

- 【3Dデータ】3D DATA JAPAN新着データ

- 【ハンドクラフト】お役立ちコラム

- 3D活用事例・インタビュー

- みんなの作品集

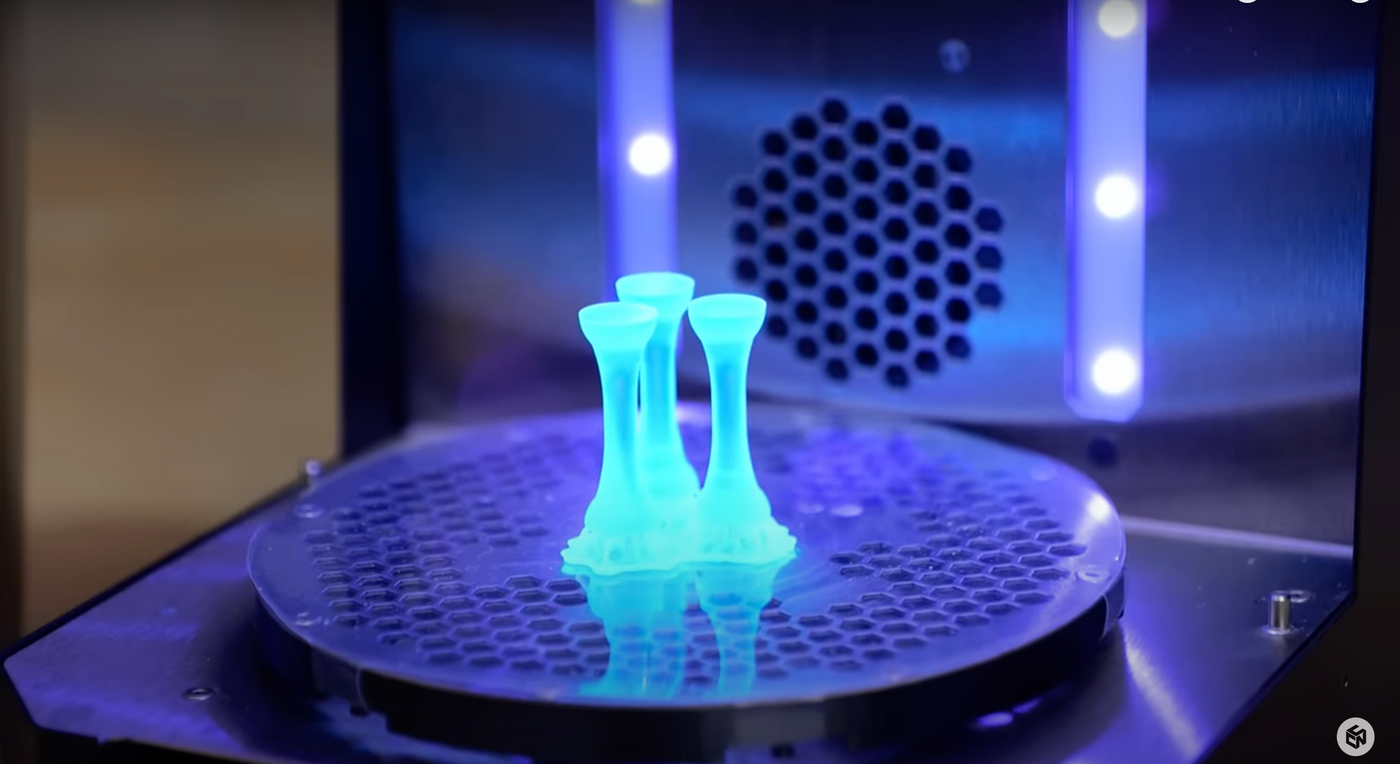

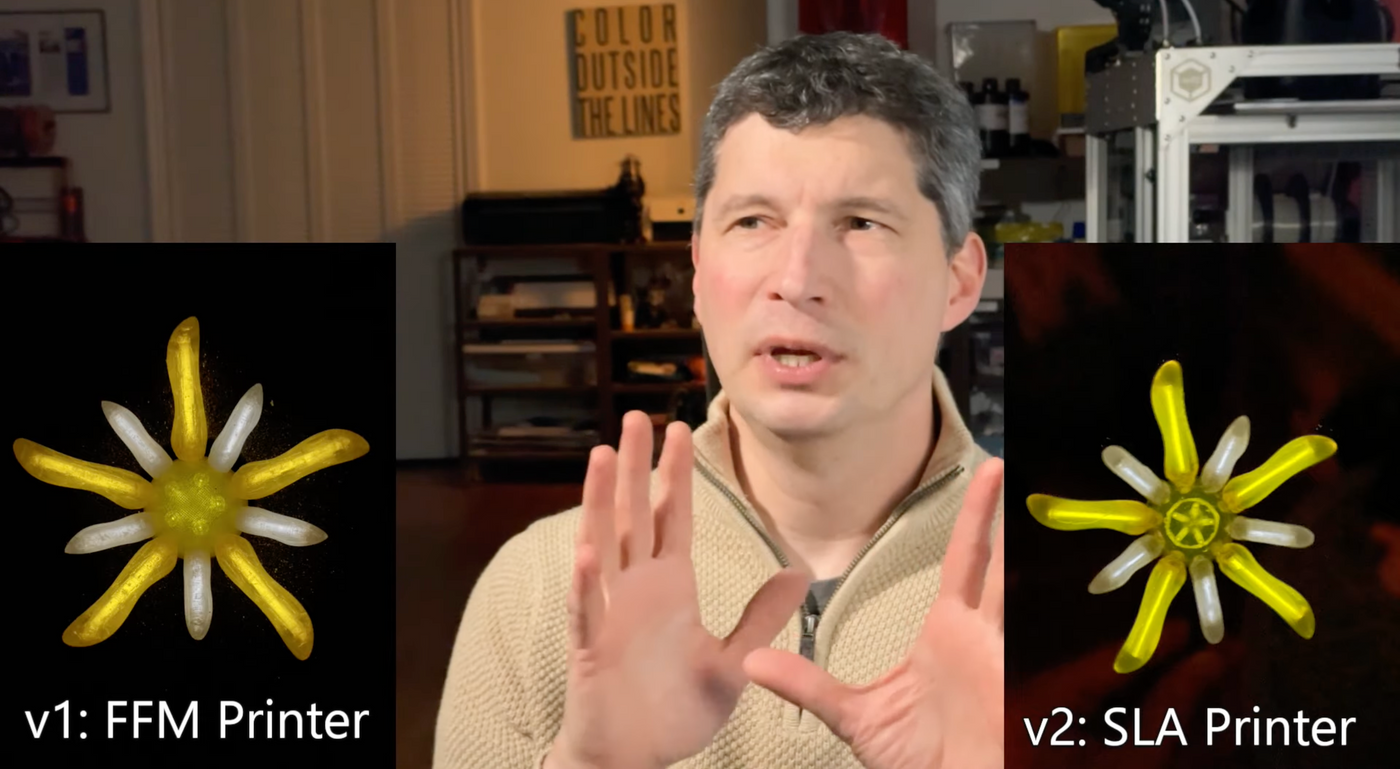

光造形3Dプリントの弱点である「脆さ」を克服する鍵は「熱」にある|精密で、速く、頑丈な、次世代の光造形3Dプリンターへ向かって

レジン3Dプリントの最後の欠点を改善する驚きの実験 レジンを用いた光造形3Dプリントの弱点として語られがちなことの一つにその造形物の相対的な脆さがある。もちろん、光造形はその精密さ、造形速度などにおいて、他の造形方式を凌ぐ利点を備えているわけだが、この脆さという弱点を嫌って、光造形を選ばないという人もいるのではないかと思う。果たして光造形方式にとって、造形物の相対的な脆さは決して克服できない宿痾なのだろうか。実はここに関して、3DプリントYouTuber「CNC KITCHEN」が画期的な研究を示している。あるいはこの研究によって、「光造形=脆い」というイメージが払拭されるかもしれない。一般的に知られているように光造形においてはUVライトのもと、回転する硬化ステーションにオブジェクトを置くことによって、造形=硬化を行う。ここで重要だとされているのは、UV、つまり光だが、実はそこには熱要素も関係しているようなのだ。このことを実証するために、動画ではUV硬化プロセス中の温度の影響をテストすべく、テスト部品をUVランプと一緒にオーブンに入れている。その結果、高温度を加えながら硬化したオブジェクトが、そうではないオブジェクトに対して、引張強度が大幅に向上することが分かったのだ。以下はその実験のグラフである。80度と26度の環境変化によって、引張強度が明らかに変化しているのが分かるはずだ。 画像/CNC KITCHEN どうやら熱を加えることで衝撃強度の方は多少低下する可能性があるようだが、引張強度の大幅な向上と比較すると、その低下はわずかだ。これは光造形3Dプリント特有の脆さを改善しうる可能性を示す実験結果であると言える。もちろん、まだ実験データは限られている。実験対象となるレジンの種類を増やし、より精密な検証が行われる必要もあるだろう。ただ、光造形3Dプリントの最大の弱点が克服されうる一筋の可能性は示された。精密で、速く、頑丈な、次世代の光造形3Dプリンターが開発される日も、そう遠くはないかもしれない。

続きを読む

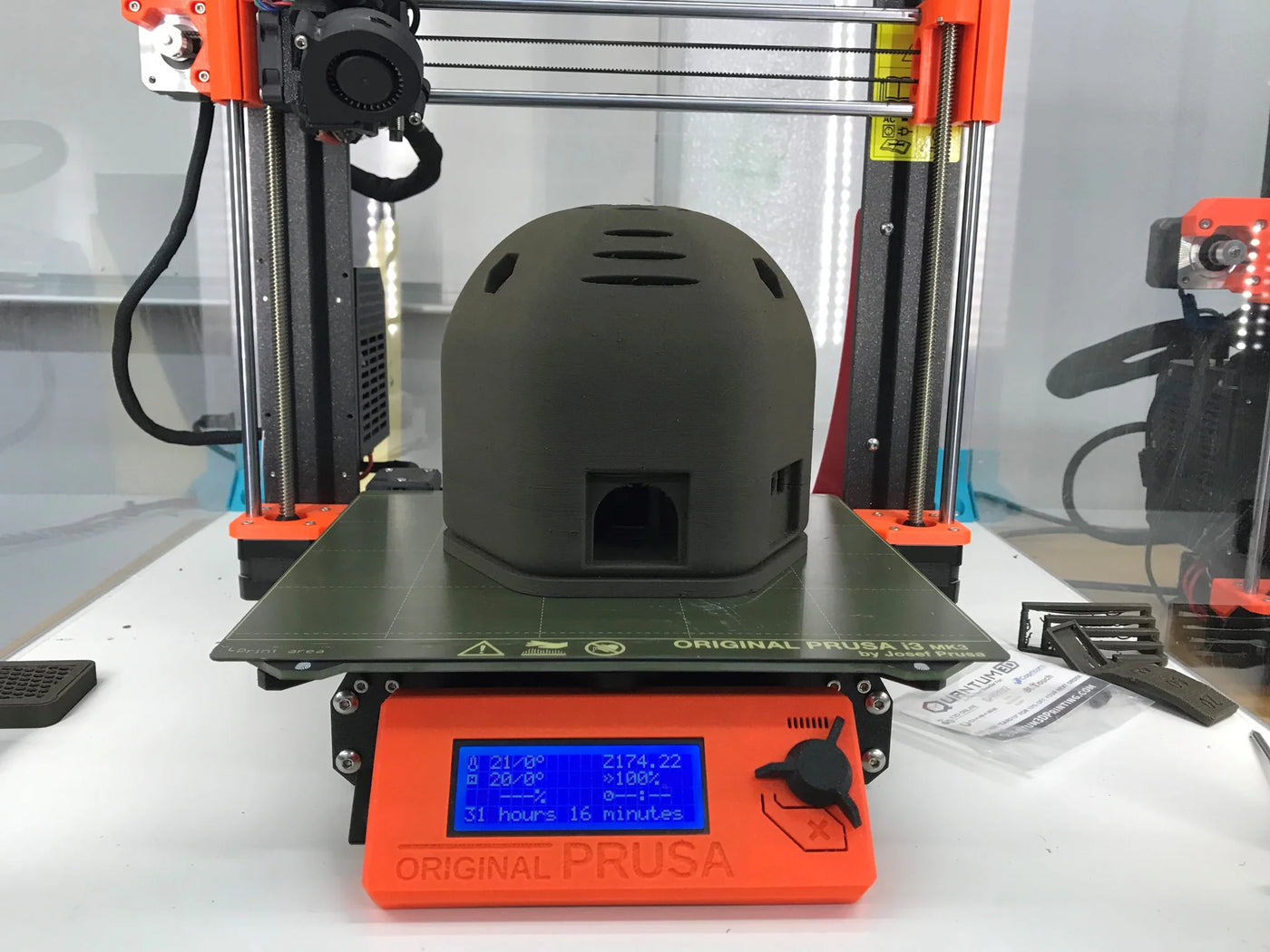

月のレゴリスを模したフィラメントで自宅に宇宙空間を3Dプリント

玄武岩ムーンダストフィラメントで月面のレゴリスを再現 3Dプリンターが私たちの暮らしを未来へと運んでくれる。そんな3Dプリンターの初期衝動を思い出させてくれるニュースが届いた。なんでも夜空に浮かぶ月の塵、通称レゴリスをモデルにしたフィラメントがこの度登場するというのだ。このムーンダストフィラメントを開発したのは、アストロポート・スペース・テクノロジーとヴァーチャル・ファウンダリーという二つの企業。ヴァーチャル・ファウンダリーは元々フィラメントの製造会社。一方のアストロポート・スペース・テクノロジーは宇宙ベースの建設を専門とする建築会社だ。すでにNASAは月面における3Dプリント技術の使用可能性について研究を進めてきた。その際に注目されたのが月の塵であるレゴリス。3Dプリント素材を月から採取することで、より効率的な月面基地建設を可能にしようというわけだ。残念ながら本物の月のレゴリスを自宅で広く使用できるようにすることは現状難しい。ただ、二社が開発した玄武岩ムーンダストフィラメントは、レゴリスの代用となるべく、レゴリスの構成を完全に模倣した設計となっている。 ムーンダストフィラメントで印刷されたオブジェクト。(画像/The Virtual Foundry) その構成素はシリコン、鉄、マグネシウム、カリウム、アルミニウム、チタン、カルシウム。その全てをPLAで結合したこのフィラメントには一つの特徴があり、それは完全に焼結が可能であるということ。焼結炉を通すことで、このフィラメントで印刷されたオブジェクトは純粋な玄武岩に変換される。月のレゴリスとはこの玄武岩の上に宇宙線が当たることで、砂状に変換されたものだ。果たして、この素材を地球上で使う意義とはなんだろうか。現在、宇宙における3Dプリンティング技術開発の課題は、微小重力環境に適応したFDMプリンタを開発することにある。すでに多くのハードルがクリアされており、実際に2台の3Dプリンターが宇宙に向かっている。次なる課題は、この素材で一体どのようなものが3Dプリント可能であるかということだろう。 ムーンダストフィラメントで印刷された惑星生息地モデル。(画像/The Virtual Foundry) その上でも地球のユーザーたちが玄武岩ムーンダストフィラメントを使用し、それぞれの発想によってさまざまな3Dプリントに挑戦すること、そしてその成果が集積されていくことは、今後の宇宙空間における3Dプリントの可能性を押し広げることに繋がるかもしれないのだ。とにかく、興味がある方はまず試してみてほしい。玄武岩ムーンダストフィラメントはすでにヴァーチャル・ファウンダリーのウェブサイトにおいてオンライン販売されている。月面開発の未来にコミットしてみませんか? https://shop.thevirtualfoundry.com/en-mx/products/basalt-filamet?variant=43866121666805

続きを読む

3Dプリントしたマウンテンバイクで北極海を探検|アレックス・ベリーニの過酷な挑戦

3Dプリントバイクで向かう1800kmの旅 3Dプリント技術を用いた高性能自転車がさまざまな場面で活躍している。2024年のオリンピックでは3Dプリントバイクが大活躍するだろうとも言われており、今後の発展に期待がかかる。そんな中、ある人物が注目を集めている。その人物とは探検家のアレックス・ベリーニ。彼は3Dプリント技術によってカスタマイズされたマウンテンバイクを使用して、アラスカ、グリーンランド、北極海などの極地を探索するという、ユニークな冒険を試みている。ベリーニは20年にわたり過酷な条件下での探検を実践してきた人物。今回「Eyes on Ice」と名付けられたこのプロジェクトでは、イタリアを出発地に、約3年をかけて極北の探検が行われる予定だ。 Alex Bellini/Alaska 2024 激しい極地における探検である。当然、その「足」となるマウンテンバイクは最高の性能を誇るものでなければならない。今回使用されているバイクはベリーニの体格に完全にフィットするように3Dプリントカスタマイズされたもので、このバイクでおよそ1800kmを横断することになる。 先端技術を用いたIMPACTフレーム フレームは30%の炭素繊維で剛性を豊富にしたリサイクルポリカーボネートペレットをRAM(ロボット積層造形)3Dプリントによって製造したIMPACTフレームであり、環境活動家としてのベリーニらしい素材のサステナビリティに対するこだわりを受けて、フランシスコ・マルティンス・カラベッタが率いるeXginering/Gimac/X-engineeringチームによってゼロから設計および製造された。 Alex Bellini/Alaska 2024ベリーニもまた「これは単なる探索旅行ではありません。Eyes on Iceでは、極地の生態系の理解、普及、保護に積極的な役割を果たしたいと考えています。私たちの歴史と未来は氷と密接に結びついている」と語っており、今回のプロジェクトの重要性を強調している。3Dプリントバイクはミラノ大学の-40℃の気候室でのテストされ、すでに極地へと向かってベリーニと共に出発している。過酷な探検を最後までサポートすることができるのか、注目だ。 Alex Bellini/Alaska 2024

続きを読む

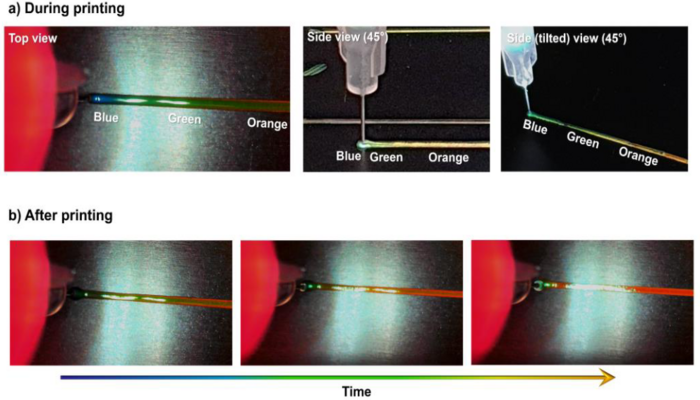

単一のインクでマルチカラー出力を可能にする先端技術|色を変えるインク3Dプリントとは何か

紫外線がインクに色を書き込む マルチカラー3Dプリント技術はここ数年で飛躍的に発達してきているが、とはいえ市場ではいまだモノカラー印刷が主流だ。あるいはモノカラー3Dプリンターを使いながらも、フィラメントやレジンに工夫を凝らすことで、マルチカラーのオブジェクトを出力する試みもさまざまに試されている。そんな中、ある研究が注目を集めている。その研究とは「単一のインクで複数の色を出力する技術」。すなわち「色を変えるインク3Dプリント」である。米国のベックマン研究所の研究者のグループによるこの研究、なんでもカメレオンにインスパイアされたものだという。カメレオンといえば、環境に合わせて自在に皮膚の色を変化させる爬虫類界のトリックスター。果たしてどのようにしてカメレオンのような変幻自在な色変化を可能にするというのだろうか。 画像/ Beckman Institute研究チームが提案している印刷プロセスは、UVアシストインクによって印刷プロセス中に色を変えることができる「直接書き込み」の技術に基づいたものだという。具体的にはそれは通常のFDM3DプリンターにUVガイドと紫外線の圧力モデレーターを追加することで実現される。このUVガイドは押出機に直接光を放射する。そして、この光が材料が固まる流れに合わせてインクの色を変化させていくのだ。インクは紫外線の濃度に応じて色を変化させる。光造形3Dプリントで用いられている技術とも似ているが、ここでは特別に設計された共重合体が使用されているようだ。 鮮やかな色彩のグラデーションを実現 さて、その結果は以下のように驚くべきものとなっている。 画像/ Beckman Institute カメレオンが基本色である緑から他の色へと変わっていくように、研究者は1つのインクのみを使用して3D印刷中に連続してより鮮やかな色を作成することができることを示すことに成功。ベックマン先端科学技術研究所の研究者であるYing Diaoによれば、「新しい化学と印刷プロセスを設計することで、構造色をその場で変調して、以前は不可能だった色のグラデーションを作り出すことができる」とのこと。精密なコントロール次第では狙った通りの色彩を設計することだって可能かもしれない。そしてもう一つ、この研究は持続可能性においても非常に効果的だ。従来、着色は顔料と化学染料で行うのが一般的だったが、そうした生産チェーン全体が単一のインクへと大幅に削減される可能性もあるのだ。これは、生産時間、コスト、材料の節約につながり、環境負荷を大きく下げることが期待されている。実際、光は無限の数の色を作り出す力を持っている。果たしてこの技術がどのように実用化されていくのか、今後の展開に注目したい。

続きを読む

3Dプリントしたオブジェクトをいかに発光させるか

持続的にオブジェを発光させるためのカギは放射性トリチウム 3Dプリンターで光るオブジェを出力したいと思ったなら、今では蓄光、夜光系のフィラメントを使用するのが一般的な方法だ。しかし、これらのフィラメントを使用したことがある方ならお気づきの通り、その発光力は長期的には持続しない。多くの場合、その光はすぐに失われ、また蓄光を必要とする。すると、やはりオブジェクトを安定した状態で、かつ恒常的に発光させるということは難しいのだろうか。実は現在、3Dプリント系YouTuber[Ogrinz Labs]が発光オブジェのオルタナティブを追い求め発見したある方法が話題になっている.彼が発見した方法は、放射性トリチウムを使用する方法だ。 https://www.youtube.com/watch?v=V39_vHKj7dA&t=1s放射性トリチウムは夜間における視認性を上げるために時計などによく使用される物質で、いわゆる夜光慮料として用いられている。放射性物質と聞くと怖さを感じてしまうかもしれないが、β線を放出するトリチウムの半減期は約12年と短い上に、紙一枚で防げる程度で放射エネルギーも弱く危険は少ない。基本的には安全な物質ということだ。今回、[Ogrinz Labs]が制作したのは彼が「ナイトブロッサム」と呼ぶ光る花のオブジェクトだ。 https://www.youtube.com/watch?v=V39_vHKj7dA&t=1s 方法はまず一般的に販売されているトリチウム管を購入、それを透明なフィラメントで出力したオブジェで包み込む。そこに顔料とクリアコートを塗布することで光の拡散力をあげている。ここで注意すべき点は放射性トリチウム管は偽物も多く出回っているということのようだ。見分ける上ではトリチウム管を明るい光に晒してみるといいという。もし光に晒して発光力が増しているようだったら、それは偽物。本来、トリチウム管は蓄光しないからだ。時計などに使用されているということからも分かるように、その発光性はかなり持続する。光るオブジェを作りたいという方、ぜひとも[Ogrinz Labs]の実践を参考にしてみてほしい。

続きを読む

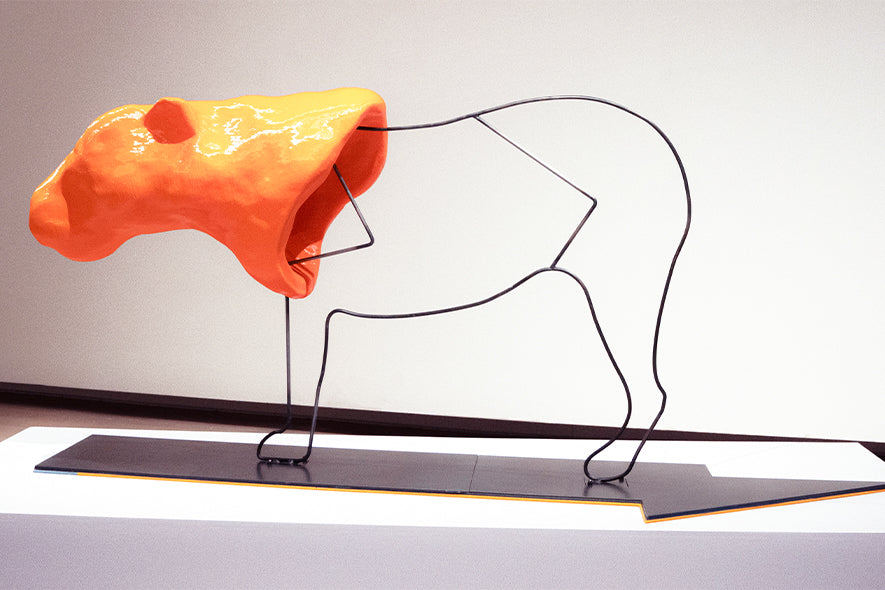

プロの彫刻家が3Dプリンターを手にしたらこうなった|ウェリー・フレッチャーの画期的な試み

粘土造形を3Dスキャンして巨大出力 3Dプリント技術をよりクリエイティブに使いこなしたい。その上でも参考になるのは現代アーティストたちの発想だ。 すでに何年も前から現代アートの担い手たちは3Dプリント技術を様々に駆使してきた。その中でも現在注目を浴びているのが、ウェリー・フレッチャーである。ウェリー・フレッチャーは彫刻家であり、ニューメキシコ大学では彫刻科の教授を勤めている。そんな彼女が自身の個展のために制作したある「画期的な彫刻」が話題となったのだ。 (https://www.wellyfletcher.com/) 彼女がその作品制作の上でインスピレーションを求めたのは、2023年夏にドイツのウルムの博物館で見た先史時代のホラアナライオンの彫刻だったという。 紀元前40000年に作られた古代の芸術に導かれるように、ウェリーは長さ70インチに及ぶ等身大のライオンの頭の彫刻を制作することに決めた。さて気になるのは制作方法だ。ウィリーによれば「「実践には、デジタルとアナログのツールとテクニックを織り交ぜたワークフローが含まれている」とのこと。つまり、テクノロジーの統合というわけだ。彫刻のライオンの頭のコンポーネントは、まず粘土で直に造形した小型のライオンの頭部を、Artec Leoによって3Dスキャン、そして最終的に3Dプリンター「BigRep」によって造形されるというプロセスを経て作られている。これは伝統的な彫刻技術と最先端3D技術のシームレスな組み合わせと言えるだろう。 (https://www.wellyfletcher.com/)実際、この方法は実に可能性を秘めている。彫刻家のアナログな技術力は、造形物に繊細なディティールを与える。3Dモデリングでゼロから再現することの難しい、手作りゆえの感情の豊かさ。これを最先端の3Dスキャン技術によって3Dデータ化。そのデータを元に精巧な3Dプリンターによって縮尺を変えて出力する。そこで生まれた作品は、ある意味で巨人の手が作った彫刻のようなものと言えるかもしれない。 普段から3Dプリントでものつくりしている人たちならば、こうした情報に触れると「自分ならこうするのにな」「自分はもっとこういう工夫をしてきたけどな」など、様々な思いを感じることだろう。きっと、まだまだ未発見の3Dプリンターの面白い使い方が存在するはず。皆さんの創意工夫のヒントになったなら幸いである。

続きを読む

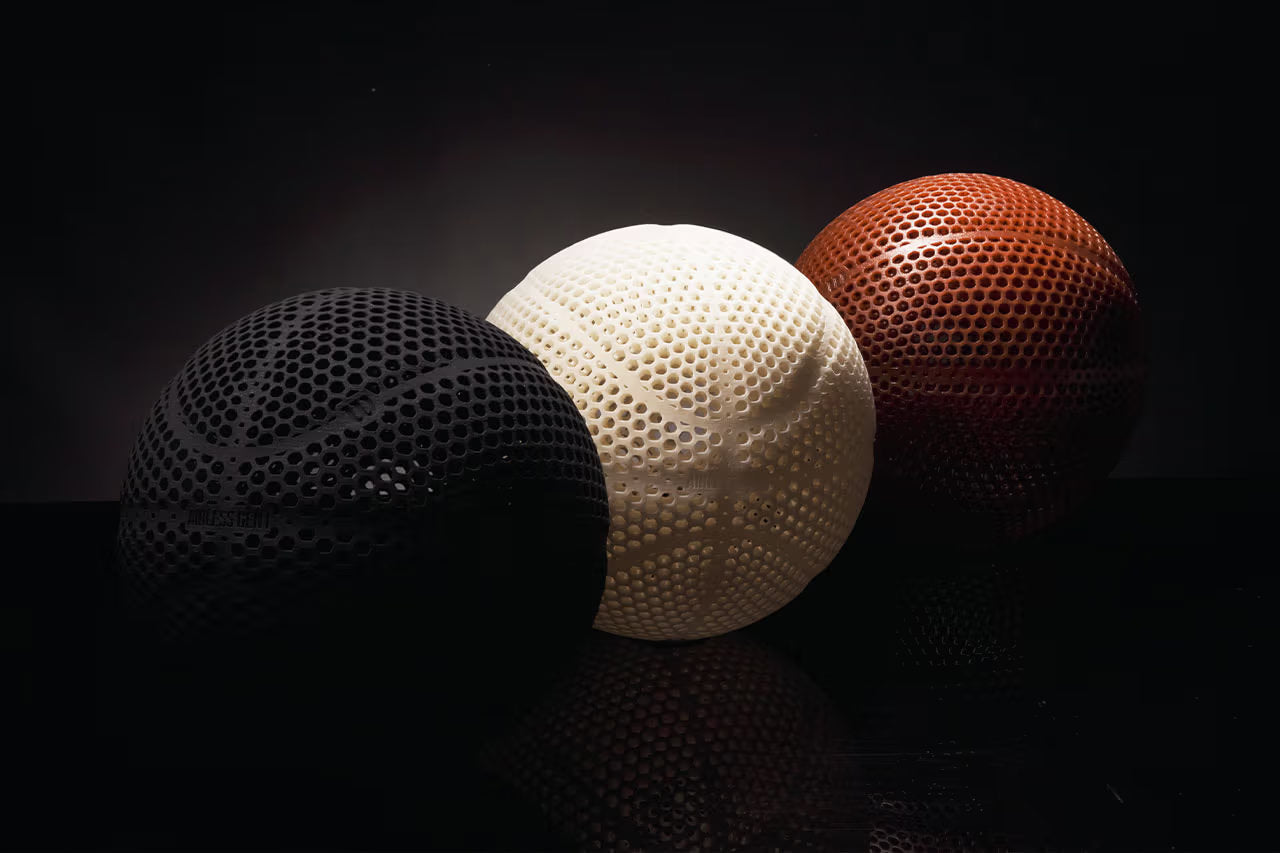

ウィルソンが空気のいらない3Dプリントバスケットボール「Airless Gen1」を発売

3Dプリントされた格子状のローブがバスケの歴史を変える スポーツ用品メーカーとして不動の地位を誇るウィルソンが3Dプリント技術を使ったある商品を発表して話題となっている。今回、ウィルソンが発表したのは新作のバスケットボール。その名は「Airless Gen1」。そう、エアレスとあるように、このバスケットボールは空気で膨らませる必要がないというのだ。現在、NBAで使用されているバスケットボールは革張りの8つのローブからなり、空気の注入によって張力を維持し、また弾性や反発力を獲得している。今回の「Airless Gen1」もまた8つのパネル状のローブを備えている。特筆すべきはそのローブが3Dプリントされた「格子状」になっているという点だ。真っ先に生じる疑問は、ちゃんと機能するのか、というものになる。だがウィルソンによれば、重量、サイズ、反発力など、規定のバスケットボールの性能仕様にほぼ適合しているという。ウィルソンが発表している「Airless Gen1」のCMを見ると、なるほど、確かにそれはバスケットボールとして機能している。 すでにバスケ好きな米国YouTuberたちも検証動画をアップしているが、彼らも驚くほどそのパフォーマンスは従来のバスケットボールと変わらないようなのだ。 製作プロセスは従来よりもはるかに迅速で、さらにカスタマイズも容易だという。すでに業界では次世代のバスケットボールとして、NBAでの正式採用への期待の声も高まっている。今回、「Airless Gen1」の開発に関わったのは、米国シカゴに拠点を持つデジタルマテリアルの専門企業General Lattice 、オースティンに拠点を持つAM企業のDYEMANSION、そして同じくAM企業のEOSだ。要は現代における先端技術の粋を集めて開発されたのが、今回の「Airless Gen1」であるというわけだ。 画像/Wilsonなんといっても、まずは実際に触ってみたいところ。すでに「Airless Gen1」は米国において2月16日に2500米ドルで発売が開始されている。要チェックだ。 「Airless Gen1」https://www.wilson.com/en-us/explore/basketball/airless-prototype

続きを読む

美容整形の3Dプリント革命を牽引する韓国企業「FITme」の展望

インプラントは「ワンサイズでは誰にもフィットしない」 個人に最適化された3Dプリント医療用インプラント市場が急成長中だ。特に美容分野において、その発展が著しい。美容はとりわけ需要の多様さが際立つ分野である。インプラントの3Dプリンティングはそうした様々な需要に応じることを可能にし、個人の解剖学的構造によりフィットするのみならず、迅速さの点でも従来よりも優れた方法となっている。この分野においていま注目の企業の一つに韓国企業のFITmeがある。韓国といえば、美容整形のメッカとしても知られる。 FITmeは、各患者の固有のニーズを満たすように設計および作成されたカスタムインプラントソリューションを専門とする企業だ。このFITme独自のアプローチは、既製のインプラントを患者の要望に適応するように修正するという外科医療における従来の方法とは異なるものとなっている。FITmeの革新性、それは手術計画をAI主導で作成していること、そして、患者の固有の特性を正確に吸い上げる「THE FACE ON」というプラットフォームを用いていることだ。 画像/FITmeこのプラットフォームは患者の写真を細心の注意を払って分析し、外科医に正確な術前計画を立てるための詳細な3Dモデルを提供することで、処置の効率と精度を大幅に向上させるものだ。また、このアプローチは、手術プロセスを合理化するのみならず、インプラントが各患者の解剖学的に複雑なニュアンスに合わせて正確に調整されることを保証するものである。その背景にはFITmeの「ワンサイズでは誰にもフィットしない」という理念があり、こうした革新的な取り組みによってFITmeは韓国初のオーダーメイド インプラントの主要プロバイダーとしての地位を確固たるものにしている。実際、FITmeは毎月平均450個のパーツを生産しており、それらを6か国140以上の病院へ提供している。もちろん、安全性に関しては韓国食品医薬品局 (KFDA) の承認も受けており、医療的観点からも患者満足度を追求している。 画像/FITmeさらにFITmeは現在、身体構造や皮膚の弾力性の違いなど、人の解剖学的構造の多様性に対応するために、インプラント素材のレパートリーを拡大することにも取り組んでいる。具体的にはシリコンインプラントのさまざまな材料特性と硬度を調査することで、身体の多様なニーズに応じ、かつ安全性、快適性の向上を追求している。世界の美容整形外科市場は、2022年から2030年までの予測期間中に10.6%の複合年間成長率を記録し、2030年までに1650億米ドルまで成長すると予測されている。一昔前なら個人にとっても周囲にとっても「おおごと」だった美容整形だが、現在ではかなりカジュアル化し、今後ますます一般化していくだろうことは間違いない。FITmeはそうした美容整形業界の最前線をひた走っている。今後の展開から目を離せない。 画像/FITme

続きを読む

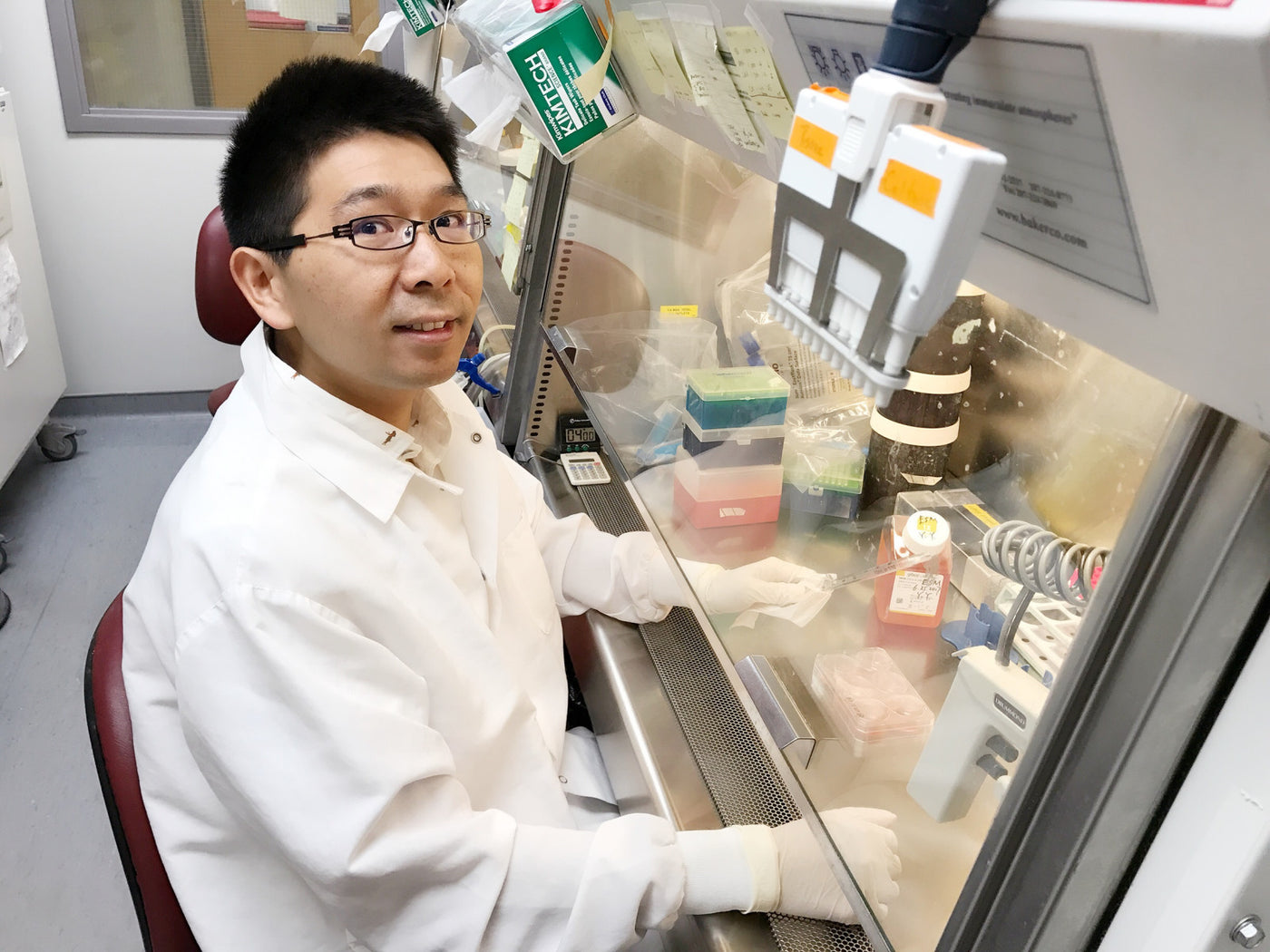

アルツハイマー治療に新たな可能性|史上初の「機能」する3Dプリント脳組織をウィスコンシン大学が作成

複雑な脳神経疾患の治療を革新するバイオ3Dプリント アルツハイマー病やパーキンソン病などの複雑な脳疾患の治療を3Dプリンターが革新するかもしれない。その大きなマイルストーンを達成しようとしているのはウィスコンシン大学マディソン校の研究者らだ。彼らは史上初となる「機能的」な3Dプリント脳組織の作成に成功、この人工組織は天然の脳組織と同様に成長し、機能することができるという。これによって、脳機能をより正確に理解し、様々な脳の神経疾患を治療するための新しい視点が獲得できる可能性が得られるとのことだ。この比類なき成果のために、研究者チームは水平3Dプリンティング法と幹細胞由来ニューロンを使用して、神経細胞が成長し、人間の脳に自然に存在するものと同様のネットワークの形成を促進するアプローチを開発。マディソン校の神経学教授であるSu-Chun Zhang氏は、この画期的な進歩は科学界にとっても大きな進歩であり、脳の細胞と領域間の複雑な相互作用、さらに「幹細胞生物学、神経科学、多くの神経疾患や精神疾患の病因に対する私たちの見方を変える可能性」を提供するだろうと主張している。 Su-Chun Zhang氏(画像引用:ウィスコンシン大学マディソン校 写真:Andy Manis)ところで、これまではなぜ「機能的」な3Dプリント脳組織を作成することができなかったのだろうか。研究チームによればそれは従来のプリント方法の限界によるものだったという。研究者らは、そうした従来の3D プリンティングの限界を超えるために、垂直方向の積層から離れ、水平方向のアプローチを選択した。また、使用する脳細胞(人工多能性幹細胞由来のニューロン)を、以前の実験で使用されたものと比較して、より適応性のある「バイオインク」ゲルに組み込むことで、さまざまな細胞型に分化する能力を担保。それにより、細胞は相互に効果的に通信できるようになり、またバイオインクゲルによって組織細胞が効果的に封じ込められ、分散を防ぎながらニューロンが自由に成長することが可能になった。こうして、研究チームは人間の脳を思わせるネットワークを形成する3Dプリント脳組織の作成に成功。今回の発表に至った。 (画像引用:ウィスコンシン大学マディソン校 写真: Xueyan Li) 先述したように、この技術はアルツハイマーをはじめとする現在では未だ十分にその機序が解明されていない脳疾患の治療に新しい視点を呼び込むポテンシャルを秘めている。あるいは新薬などのテストにおいても、従来以上に正確で詳細なデータの獲得も可能になる。あるいは、十年後にはアルツハイマーは「過去の病」となっているかもしれない。さらなる研究の発展を願うばかりだ。参照:https://news.wisc.edu/uw-madison-researchers-first-to-3d-print- functional-human-brain-tissue/

続きを読む

従来の10倍の印刷速度を誇る液体金属3Dプリント技術「LMP」をMITが開発

金属3Dプリントの低価格化に必要な条件とは 金属3Dプリント技術はいまや製造業に欠かせない技術となっている。だが一方で、一般層にとってはいまだそれは「高級」な技術であり、たとえば「これこれこういうオブジェクトを金属で出力したい」と思った場合、専門業者に依頼したとしても、その費用は高く、簡単には発注できるものではない。金属3Dプリント技術の「高級」さは、素材のコストもさることながら、出力にかかる時間も関係している。一つのオブジェクトを出力する上で必要な時間は、費用に直結する。高価なマシンをその時間分、占有する以上、これは致し方ない。つまり、金属3Dプリントを低価格で利用できるようにするためには出力時間の短縮が欠かせないということだ。この点に目をつけ、金属3Dプリント技術の変革を試みているのがMIT(マサチューセッツ工科大学)の研究チームだ。 液体金属印刷「LMP」とは? MITの自己組織化ラボの研究チームである彼らが開発したのは、自由形状鋳造に似た液体金属印刷「LMP」 と呼ばれるプロセスだ。このLMPとは溶融金属が、事前に規定された経路に従って100ミクロンのガラスビーズのバットに押し出され、そこで材料が硬化し、目的の部品を形成できるというもの。ガラスビーズが溶融金属の鋳型として機能するため、サポートが必要なく、それゆえ出力プロセスが簡略化されている。 画像引用:Massachusetts Institute of Technologyどうやらチームはすでにアルミニウムを使った実験を成功させているという。驚くべきは、その印刷速度で現在の市場に流通している金属3Dプリント技術のおよそ10倍の速度を達成したというのだからすごい。もちろん粒状物質への3Dプリント自体は新しいものではない。ただ、これまでは一般的にポリマーとシリコーンを使用して行われてきた。金属3Dプリントの場合は、必要な溶解温度が高く、押出成形の制約のため、より複雑になる。そこに登場したのがこのLMPプロセスというわけだ。研究チームがテストで出力したのは椅子、テーブルの脚、装飾品など。従来の印刷速度の10倍の速度を達成しながらも、印刷品質を見ると、まだ粗さがあることがわかる。精度の向上は今後の課題となりそうだ。 画像引用:Massachusetts Institute of Technology ともあれ、これは金属3Dプリント技術の大変革を予感させるに十分な結果だ。先数年で実用化までいたることができるか、注目である。

続きを読む

素材費用が今の10〜30%に? ペレット3Dプリンターの可能性

待望のデスクトップ型ペレット3Dプリンターが市場参入か? 現在、NAW3Dのあるプロジェクトがキックスターター内で注目を集めている。そのプロジェクトは、NAW3Dが開発する「デスクトップペレット3Dプリンター」の市場参入を試みるもので、この開発がうまくいけばペレット方式の3Dプリンターがついにデスクトップで一般的に使用可能となるかもしれないと言われている。 画像提供:NAW3D そもそもペレット方式の3Dプリンターとはなんだろうか。ペレットとはフィラメントに加工する前の材料のこと。つまり、ペレット3Dプリンターとは、フィラメントに加工することなくペレットをそのまま使用できる3Dプリンターのことであり、材料コストやSDGsの観点などから近年注目を浴びてきた。そのメリットとしてはコストの低減の他、造形速度の高さや素材の選択肢の豊富さなどが指摘されており、実用性の観点からも注目されている。ただ現状ではその造形解像度に限界があることも指摘されており、またペレット3Dプリンター製品が市場にあまり出回っていないことから、今のところ一般には普及していない。ただ、やはりそのコスト面での魅力は大きい。ペレットはフィラメントの10〜30%の価格で入手することができ、家庭で生じたプラスチックゴミのリサイクルも容易。3Dプリンターを常用する上では素材代をいかにおさえるかというのは大きなテーマである。もちろん弊社ではできる限り安価で高性能なフィラメントやレジンを提供することを心掛けているとはいえ、もしより良い選択肢が存在するならば、それに越したことはない。今回、NAW3Dが開発する「デスクトップペレット3Dプリンター」の推定価格は3000ドル程度とのことで、決して安価とは言えない。ただ、ペレット3Dプリンターの利点は使用すれば使用するほど「お得」になるという点にある。 画像提供:NAW3D さらにペレット3Dプリンターはグラインダーと組みわせて使用することで、自宅で不要となったペットボトルを素材に3Dプリントすることも可能と言われている。先述したように、解像度に関してはまだ限界があるとのことだが、これもまたその用途次第では(高解像度が必要なオブジェを出力する必要がない場合などにおいては)問題にならないだろう。いずれにせよ選択肢が増えることは素晴らしいことだ。ペレット3Dプリンター市場の今後の展開に注目したい。

続きを読む

3Dプリント技術とマイクロ波を用いた革新的サーミスタが開発

あらゆるところで使用されているサーミスタとは? サーミスタという言葉をご存知だろうか。サーミスタとは「温度変化に対し抵抗値が大きく変化する半導体」のこと。要するに熱を感知した際の抵抗値の変化を利用した温度センサーであり、安価で安定的に温度をコントロールすることができるという特性から、幅広い分野、用途で使用されている。たとえば、自動車には1台につき15本程度のサーミスタが用いられているのだが、これはエンジン温度や外気温などを確認し、エンジン内の燃焼が最適になるようにコントロールするため。あるいは、エアコンにもサーミスタが使用されており、これにより室外機と室内機の温度を確認し、全体温度をコントロールしている。そしてまた、私たちが普段から使用している3Dプリンターにもサーミスタは温度測定のために使われている。私たちの暮らしになくてはならないこのサーミスタに、実は現在、革新が起こりつつある。その革新において3Dプリンタが重要な役割を担っているらしい。 温度測定範囲も従来より広く形状も自由自在の新時代サーミスタ 革新的サーミスタを開発したのは、グラスゴー大学、サウサンプトン大学、ラフバラー大学の研究者らだ。「Nature Communications」の記事によれば、研究チームはマイクロ波と3Dプリンティング技術を利用して革新的なフレキシブル温度センサーを開発したのだという。 画像:University of Glasgowこの新しいサーミスタのユニークな点は、高周波 (RF) 対応であることで、センサー自体は、独自の電源を必要とせずに外部ユニットと通信することができ、かつ正確な温度読み取りが可能だという。温度測定の範囲は、30°Cから200°C以上と、従来のサーミスタと比較してその適用範囲が大幅に広がっている。この広い温度範囲により、複数のセンサーを1つのセンサーに置き換えたり、従来のサーミスタには通常適さない環境での利用が可能となるという。さらに、デバイスのフォームファクターは3Dプリントで変更することもできる。研究チームは、センサーの形状をさまざまな形に変更し、電子機器やその他のデバイスへの統合の可能性を高める能力を実証してみせている。 画像:University of Glasgowセンサーの素材は、それぞれ柔軟性と耐久性で知られる材料であるポリジメチルシロキサン (PDMS) と短鎖炭素繊維。この構成により、センサーを特定の形状に適合させるだけでなく、より広い領域で利用することが可能になるそうで、たとえば携帯電話の筐体の一部となりながら温度センサーとしても機能するなど、日常の物品に組み込まれる可能性もあるとのこと。さらに、土壌区画全体の温度変化を監視するために、それをより大きなマットに織り込んだり、あるいは衣服やプラスチック部品に埋め込んだりすることもできるというのだからすごい。要するに、今まではサーミスタを搭載することが難しかった様々なデバイスに、その搭載が可能となるというわけだ。今後、どのように活用されていくことになるのか、注目だ。

続きを読む

菌糸体から作られた3Dプリント家具が登場|チェコの3Dプリント建設会社Buřinkaの試み

菌糸体素材の優れた物理的特性に注目が集まる 今では決して珍しいものではなくなった3Dプリント家具。しかし、チェコの3Dプリント建設会社Buřinka が主導するプロジェクト「SAMOROST」が、国際デザインブロックフェスティバルで発表した3Dプリント家具は、時代の先を行くあっと驚くものになっている。何が驚きなのか。秘密はその素材にある。なんと「SAMOROST」が発表した新しい家具コレクションはいずれも「菌糸体」を素材としているのだ。菌糸体は、おがくず、紙、ボール紙、その他リサイクル不可能であると考えられている材料など、さまざまな材料の中で増殖することでその適応性を示すことが知られている。これらの材料に菌糸体を注入すると、mycococompositeとして知られるユニークな新しい基質が生じる。今回、家具の作成において重要な要素となったのも、このmycococompositeだ。 画像:Stavebni sporitelna Ceske sporitelny 製作手順は次の通り。まず、新しいmycococompositeが形成されると、基板が粉砕され、リサイクルされたプラスチックで作られた再利用可能な3Dプリント型に配置される。これにより、菌糸体内の菌糸が再結合して成長、その結果、型の形状に適合したさらに強力な菌糸体複合体が得られる。次に、基質を乾燥させ、菌糸体を死滅させる。このプロセスが完了すると、最終的なmycococomposite基材を加工して家具を構築する。なんでも、この革新的な建築材料は、その独自のデザイン性だけでなく、その優れた物理的特性でも際立っているという。たとえば、mycococompositeはポリスチレンと同程度の重量を有するが、強度とサポートではポリスチレンを上回る。また、難燃性と疎水性を維持しながら、優れた断熱性能も発揮する。そして、この素材は生分解性であるため、環境にも非常に優しい。 画像:Stavebni sporitelna Ceske sporitelny いずれにしても、デザイン性、ストーリー性ともに実にユニークな試みである。「このコーヒーテーブル、菌糸体でできてるんだぜ」だなんて是非とも自慢してみたいものだ。

続きを読む

世界最大!?驚異の3Dプリント・パイプオルガンが登場|ヘルシンキ音楽センターでコンサート

世界最大のパイプオルガンを3Dプリント 3Dプリント楽器の躍進については昨年末にも記事で取り上げたばかりだが、2024年の1月1日、世界初の3Dプリントされたバイオ複合パイプからなるパイプオルガンがヘルシンキの音楽センターでデビューして話題となっている。フィンランドの製紙・林産物製造会社UPM (ナスダック・ヘルシンキ:UPM) が開発した木質バイオ複合材であるUPM Formi 3Dから作られたこれらのパイプは、伝統的な職人技と最先端のテクノロジーの融合を表している。UPM Formi 3Dは、機能性を強化する木質セルロース繊維などの優れた特性で知られるバイオ素材。加工が容易であるだけではなく、高精細な制作能力と木材のような後加工特性を誇っている。原料は森林から採取された天然素材を用いており、環境に優しく、また様々な用途に適している。果たして、この3Dプリント・パイプオルガンはスペインのブルゴス市で3Dプリントされ、その後、オーストリアのオルガン製作者によって組み立てられ、さらに輸送のために一度分解を経て、ヘルシンキに搬送、音楽センターのコンサートホールで再構築された。 画像:ヘルシンキ音楽センター財団 パイプの高さは最大14メートル。写真の通り、極めて前衛的なデザインとなっており、視覚的にも魅了されるものとなっている。しかし何より楽器である以上、重要なポイントはその音響である。このオルガンは、124の音域と合計260メートルの音響パイプと管路を誇り、フィンランド、スカンジナビア、ヨーロッパで最大であるのみならず、世界中のコンサートホールにおいて最大の現代オルガンなのだという。パイプオルガンの歴史は古く、古代より受け継がれた技術がある。このパイプオルガンは、そうしたオルガン構造の古代技術と最先端の3Dプリンティング技術を接合した、伝統と革新性の調和によって生まれた、まさに次代の楽器となっているのだ。実際、ヘルシンキ音楽センターのオルガンプロジェクトマネージャーもまた、この3Dパイプオルガンの「音」の素晴らしさを絶賛しているという。これは是非ともその音色をじかに堪能してみたい。3Dプリント技術が古典楽器にもたらす革新から目が離せない。 画像:ヘルシンキ音楽センター財団

続きを読む

3Dプリント技術が「動物実験」を廃止させる?|先端技術が新薬実験の現場をアップデート

3Dプリント「ボディオンチップ」の可能性 「3Dプリント技術によって新薬開発のための動物実験を廃止できるかもしれない」。そんなニュースに世界が騒ついている。なんでもエディンバラ大学の研究者たちが3Dプリント「ボディオンチップ」の開発に成功したという。そしてその3Dプリント「ボディオンチップ」が、今後、動物の生体に変わってさまざまな種類の薬のテストに使用されることが期待されているらしい。この3Dプリント「ボディオンチップ」とは、薬を投与した際に各臓器がいかに挙動するかを明らかにするもの。個々のコンポーネントは、人間の心臓、脳、腎臓、肺、肝臓を再現するように設計されており、さまざまな臓器区画を接続するチャネルは、薬剤を拡散するために使用されるという。 写真: Murdo MacLeod/The Guardian 制御された環境内で、この毛細管システムは、新しい医療基質が人間の循環系を通じてどのように、どこに分布するか、臓器がそれらにどのように反応するか、薬物が個々の臓器にどのくらいの時間留まるかを示す。それによって薬品が人体内でいかに作用していくかという判断を研究者に可能にするそうだ。なんでも3Dプリント「ボディオンチップ」を動物に代えて使用することの利点は、必ずしも人道的な観点からの美点に限るものではないようだ。研究チームによれば、3Dプリント「ボディオンチップ」を使用することで、心臓病、がん、神経障害、その他の疾患の兆候を早期に検出できるようになるという。したがって薬物検査そのものの大幅な進歩を意味することになりそうなのだ。動物実験を省略することはさらにコストの削減や医薬品の導入の迅速化にも繋がりうるとのこと。医療の現場を改善させる新技術の今後に期待が高まる。 参照:https://www.theguardian.com/science/2023/dec/27/3d-printed-chip-showing-bodys-reaction-to-drugs-could-end-need-for-animal-tests

続きを読む

過度な乱獲、絶滅危機、困難な養殖……「それでも僕はうなぎを食べたい!」Steakholder Foodsの「3Dプリントうなぎ」が日本のうなぎ愛に応える

土用の日にはうなぎのホクホクの白身が欠かせない 日本人にとって「ちょっと特別な日に食べるおめでたい食べ物」はいくつかあるが、とりわけ「うなぎ」は特別なご馳走としての地位を不動にしているように思う。土用の丑の日にうなぎを食べる習慣は季節の変わり目による滋養強壮として古くから日本に定着している。そもそも土用とは五行思想を起源に持つ暦の計算に基づくもの。五行思想の背景にあるのは、かつて王様が4人の子どもたちに東西南北、春夏秋冬、青赤白黒をそれぞれ当てがったが、王様の死後に5人目の子が誕生、兄弟喧嘩で世の中が乱れてしまい、そこにある偉い博士があらわれ、5人目の子には東西南北の中央を、春夏秋冬からは各18日ずつ土用を、色は黄色を受け持つことにすることで争いが治ったというお話だとも言われており(ちょっとしたトリビアです)、つまり世界を4つに分けた時に分けきれなかった余りの特別な部分。そうした特別な日にはやっぱり美味しくて滋養も豊富な「うなぎ」をいただきたい。日本に生まれたからにはなおのことそう思ってしまうというものだろう。実は世界でもうなぎは人気があり2022年には世界のうなぎ市場は総額43億ドルともなっている。あのホクホクで柔らかな白身を思えば当然の結果だが、一方でウナギ市場は、数多くの課題に直面している。現在、その高い需要によるうなぎの乱獲が行われた結果、さまざまなウナギ種が絶滅の危険性に瀕しており、そしてそもそもうなぎは養殖が困難であるという事情もあいまって、伝統的なうなぎ産業は瀬戸際に追い込まれているのだ。 うなぎの個体数を保護するために課せられた規制のハードルは、うなぎ生産者にとってさらなる障害を生み出し、その経営がますます困難になっている。さらに、不法密漁と闇市場取引という根強い問題もあり、特に日本のようなうなぎの強い食文化を持つ国では、この問題はかなり深刻化してしまっている。確かにうなぎを絶滅させてしまったら元も子もない。生態系のバランスを維持することは現代人の大きな課題でもある。すると、土用の丑の日に気軽にうなぎを食べれた時代を懐かしみながら、2020年代を生きる私たちとしてはエコに禁欲的に生きる道を模索するしかない…だなんてことは分かっている。分かっているのだ。分かっていて、それでもなお、私たちは「うなぎを食べたい」。この気持ちをどうすれば良いのだろうか。 ついに完成した「3Dプリントうなぎ」その行方は 実はそのジレンマを解決してくれるのは3Dプリンターかもしれない。現在、3Dフードミート産業を牽引するSteakholder Foodsは、天然ウナギに代わる革新的で持続可能な代替品を提供し、救世主となることを目指している。そう、3Dプリント「うなぎ」がまもなく販売されようとしているのだ。 画像提供/Steakholder Foods 実はすでに本欄ではこのニュースを紹介したことがある。ワンコインで「うな重」が食べられる日は近い?|Umami MeatsとSteakholderが開発する3Dプリント「ウナギ」https://skhonpo.com/blogs/blog/3dunagi?_pos=2&_sid=2b326fec2&_ss=rちょうど一年前の記事になるが、この段階ではまだ3Dプリントうなぎは開発段階にあった。つまり、今回のニュースはそれがついに完成し、いよいよ販売する準備ができたことを伝えるものである。 画像提供/Steakholder Foods すでに公開されている写真を見る限り、3Dプリントうなぎは「本物のうなぎ」とビジュアル的には何ら遜色はない。しかし、まず発売されるシリーズは全て植物由来、つまりオルトシーフードである。もちろん、食感にはかなりこだわっているようだが植物由来と聞いてガックリされてしまった方もいることだろう。ご安心いただきたい。Steakholder Foodsすでに培養ウナギ細胞を組み込む計画があることを明かしてくれている。さて、気になるのはいつ販売されるのかということ。どうやら現在まさに業界と連携し商品化の戦略を立てていることだという。果たして、この3Dプリントうなぎが「うなぎ通」である日本人の舌を納得させるものとなっているのか、乞うご期待だろう。

続きを読む

3Dプリント技術は音楽業界をどう変革するか?

レコード製造を3Dプリント化することで エネルギー消費を60%節約 3Dプリント技術と音楽業界、一見するとあまり縁が深そうではないこの関係、実は現状こそまだ黎明段階とはいえ、今後、音楽業界にはかなり3Dプリント技術を取り入れていく余地がある。現在、アーティストの楽曲はオンラインストリーミング配信が基調となっているとはいえ、いまだフィジカルな盤面を求める人は一定数おり、それが求められる場面も少なくない。とりわけ、アナログレコードはデジタル全盛時代だからこそ、その音質の良さやレトロな風合いによってあらためて支持を高めている。実はこのレコード製造においても3Dプリント技術が役立てられようとしている。その端緒となろうとしているのがオランダの企業Green Vinyl Recordsだ。同社は従来の非分解性プラスチックを素材とするレコードの代わりとして、より環境に優しい素材を使用したビニールレコードの3Dプリントに取り組んでいる。同社の採用している方法を用いれば、レコード製造にかかるエネルギー消費がおよそ60%節約され、生産時間も大幅に短縮されることになるという。 木材バインダー3Dプリンターでつくったエレキギター もちろん、音楽業界における3Dプリント技術の活用はレコード製造の場ばかりではない。楽器制作においても3Dプリント技術は大いに活用され始めている。たとえば以前にも紹介したこちらのギター。 https://skhonpo.com/blogs/blog/3dwoodguitar?_pos=1&_sid=a15927283&_ss=r これはオラフ・ディーゲルという大学教授が個人で制作した「グリーンアックス」エレキギター。は、リサイクルされたおがくずを素材に、木材バインダー3Dプリント技術を使用して、全体の製造コストを最小限に抑えて制作され、3Dプリントなれではの美しいデザインで話題となった。 MONAD Studioの美しすぎる3Dプリント楽器シリーズ あるいは建築スタジオである「MONAD Studio」が制作している一連の3Dプリント楽器も注目に値する。3Dプリンターの造形力を活かした流線的デザインのギター、バイオリン、チェロなどの楽器群は実に美しい。 とりわけ同スタジオ最大のプロジェクトと謳われたグランドピアノ「LUCID EXO」は、デザインが発表された時より注目の的だった、が、こちらはどうやらまだ実際には出力されてないようだ。このグランドピアノの出力が実現したなら、是非ともXJAPANのYOSHIKIさんあたりに弾いてもらいたいところだ。 画像引用/MONAD Studio 3Dプリント電子サックス「 Travel...

続きを読む

3Dプリントシューズのオンラインプラットフォームが始動|HILOS STUDIOの躍進

オンデマンドでハイクオリティの3Dプリントシューズを作成 これまで様々に紹介してきた通り、いまやシューズ産業において一般的な技術となった3Dプリンティングだが、ここにきてまた大きな地殻変動を迎えようとしている。 その地殻変動の震源となるかもしれないのがHILOS STUDIOだ。HILOS STUDIOとは、3Dプリンティングを使用した靴製造の新興企業。先日、マイアミのアートバーゼルにおいてHILOS STUDIOはある新プロジェクトを発表、それが大きな波紋を呼んでいるのだ。その新プロジェクトとは、3Dプリント靴製造のオンデマンド・プラットフォームの確立だ。アートバーゼルではファッションハウス《UNKNOWN UNION》がデザインし、HILOS STUDIOによって製造された高級サンダルが披露され、HILOS STUDIOの高い技術力が示された。 HILOS STUDIOのCEO兼共同創設者であるエリアス・スタール氏によれば、これはシューズ業界にとって極めて重要な瞬間であるという。実際、これはすごい可能性を秘めたプロジェクトだと言えるだろう。これまで、靴の製造は各ブランドが独自の製造ラインによって靴を製造してきた。しかし、このプラットフォームの誕生により、今後ブランドやデザイナーはオンデマンドでハイクオリティの3Dプリントシューズを作成できるようになる。すると、在庫の必要性がなくなり、無駄が削減される。これは各メーカーやブランドにとっても経済的であり、また環境に対しても優しい。HILOS STUDIOの中核理念の一つにサステナビリティがある。同社が採用しているMultiJetFusion (MJF) テクノロジーにおいては、製造されるソールはその80%をリサイクル素材から作られた熱可塑性ポリウレタンをベースに3Dプリントされており、これは標準的な製造方法と比較して、製造にかかる水の無駄とCO2排出量が劇的に減少することが示されている。また同社の技術力にかかれば、女性のファッションシューズのみならず、テクニカルなアウトドアシューズから、ハイブランドの高級シューズまで幅広い範囲を網羅することもできる。実は少し前にあのNIKEの元幹部がHILOS STUDIOに300万ドルを投資して話題になっている。メディアからの注目度も高く、すでに複数のメーカーがHILOSの技術を使用していることを思うと、今後、この業界でHILOSが主要プレーヤーとなっていく可能性は十分にあるだろう。シューズ産業の今後を変えるゲームチェンジャー。今後の展開が楽しみだ。

続きを読む

なぜCreality「K1 MAX」はこんなにも絶賛されるのか|海外の熱烈レビューを解説

全世界からの期待を背負っていよいよ販売が開始されたCreality「K1 MAX」。新世代ハイエンド機種として、最先端のインターフェースを備えたK1MAXだが、果たしてその性能はどれほどのものなのだろうか。SK本舗でも12月11日に発送を開始した本商品に関して、3Dプリントメディア最大手の3DPRINT.COMが早速レビューを行なっていたので覗いてみたい。同メディアの記事は公平かつ的確なことで知られている。是非とも参考にしてほしい。 Creality 「K1 MAX」販売ページ https://skhonpo.com/products/creality-fff_3dprinter-k1max あの名門メディアが「ほぼ完璧」と絶賛 まず本機K1MAXの設定について。この点についてレビュアーは非常に設定がしやすく、操作も簡単であり、かつ機能も充実しているという点を指摘し、高評価を与えている。フィラメント交換についても「簡単」と評しており、少なくともセットアップに関しては問題は一切ないようだ。しかし、いかにセットアップがしやすくても肝心の3Dプリントがイマイチだったら意味がない。この点に関して、レビュアーは驚きを隠さない。とりわけ速度と品質に関しては以前のEnder3v2と比較しても「技術的飛躍」があると評価しており、「見た目が素晴らしいことは言うまでもなく、高速かつ信じられないほどスムーズに印刷され」、ほぼ「完璧」であったとまで語っている。レビュアーはその後、K1MAXによって様々なオブジェを出力、なかには欠陥が発生したものもあったようだが、そうした問題の99%はファイルのスライスが不十分だったこと、接着力を高めるための糊が不足していたこと、などが原因だったとして、簡単に解決ができるとしている。 Creality 「K1 MAX」販売ページ https://skhonpo.com/products/creality-fff_3dprinter-k1max 1%の懸念点はあるものの99%は大満足 ただ1%の懸念もあったそうだ。それはK1MAXのAI検出システムに関するもので、ビルド中にオブジェの一部が部分的にプレート上に落下した際、エラー生成やジョブ停止ができなかったことを報告している。逆にAI検出が敏感に作用するのが印刷開始から数レイヤーの機関であり、ベッドに塗布した接着剤を異物と認識してプリントが停止されるということがあったそうだ。とはいえ、レビュアーは1%の懸念こそあるものの、K1MAXのパフォーマンスに関しては、「そのほかの全てが素晴らしい」と絶賛している。巨大なビルドプレート、簡易なフィラメント交換、スムーズなWi-Fi機能、そしてプリントのクオリティ、これらの点に関しては、一切の留保なしに評価することができそうだ。注意点はデフォルト設定で作動させた場合、作業音が大きいという点が挙げられている。ただ、スライサーで速度やファンの設定を調整することで、これは軽減できるようだ。また、アフターケアに関しては、大量の新機能が搭載されていることによって、メンテナンスや修理が大変になる可能性が指摘されている。これは機能性の高さゆえの心配であり、K1MAXに固有の問題ではないが、気になる点ではある。ただCrealityは充実したアフターメンテナンスビデオを用意しており、また人気メーカーであるがゆえにコミュニティの情報発信も強力だ。アフターケアに関するテクニックや情報は今後YouTubeやTiktokなどでも様々に発信されていくだろう。レビュアーもまた公式情報とユーザーコミュニティの強固さを指摘し「解決できない問題はまったくない」だろうと述べている。 Creality 「K1 MAX」販売ページ https://skhonpo.com/products/creality-fff_3dprinter-k1max 名機「K1」からも「大幅にアップグレード」 ...

続きを読む

最新のオーバーハング対策はまさかの「水中」3Dプリント!?

3Dプリンターユーザーを悩ませてきたオーバーハング問題 3Dプリンティングを成功させる上で避けては通れない関門の一つに「オーバーハング」をどうするかという問題がある。オーバーハングは元々は二階のせり出し部分を意味する建築用語。3Dプリンティングにおいては底面積より上部が大きい場合の宙空にせり出した部分を指してそう呼んでいる。ご存知のように、何もない宙空状にいきなり樹脂を置くということはできない。オーバーハング問題とはつまり「空中でオブジェクトをいかに造形するか」という問題であり、これまでその方法については様々な形で考察され、また実践されてきた。これまでの一般的な解決方法としてはサポート土台の設置だ。オーバーハングが問題となるのは、そこが宙空だからである。ならば底面に接した土台を設け、オーバーハング部分が宙に浮かない状態にすれば造形中に崩れてしまうことを防ぐことができる。その上で出力後、そのサポート部分を取り除くことで、問題が解決するというわけだ。この方法は現状で最も有力な方法であり、実際にそのようにしてオーバーハングを克服している方も多いだろう。ただし、もちろん欠点もある。まず土台除去は非常に手間なのだ。かつ土台除去の際にオブジェクトが壊れてしまう可能性もある。特にオーバーハング部分が細かい場合は、そのリスクが高まる。現状においては最も有力な方法であるとはいえ、完璧な方法かといえば、そうとは言い切れないというのが実情だ。その他、オーバーハングの解決方法としては、造形物の向きを変えること(面積の広い側を底面とする)や、そもそもオーバーハングしないようなモデリングをするなどが挙げられるが、おわかりのようにこれらの方法にも限界がある。つまり、オーバーハング問題については目下、そのよりよき対処方法の到来が待望されているところなのだ。 水中で3Dプリンティングすることで冷却を強化 では、サポート土台に変わるオーバーハング対策の可能性はどこにあるのだろうか。今回はその一つの実験例を紹介したい。3Dプリント系YouTuberの「CPSdrone」がオーバーハング対策において注目したのは「冷却」だ。オーバーハング部分が崩れてしまうのは、樹脂の冷却が間に合わないという点に原因がある。だったらこの冷却を強化すればいいのではないか。そして、何かを冷却する上で最適な空間といえば「水中」だ。かくして「CPSdrone」は3Dプリント空間を水中にすることで、このオーバーハング問題を克服することにチャレンジした。果たしてその結果はどうだったのだろうか。 動画を見る限り、少なくともオーバーハング部分に関してはかなりうまくいってるように見える。水の力を借りて高速に冷却されることで、かつその浮力にサポートされることによって、オーバーハングは崩落を免れ、サポート土台なしでも無事に造形されている。これはすごい大発明だ。 すると、今後3Dプリンターは水中プリントが主流になるのだろうか。だとすれば、これは3Dプリンター界における大革命である。と、勢い余ってしまったが、当然ながら水中3Dプリントには欠点も多い。今回「CPSdrone」は水の伝導率を抑えるために脱イオン水をしよう、開いた接続部分も密閉し、一部の部品は水によって腐食されにくい部品に交換されている。しかし依然として、ステッパーのベアリングは腐食可能性を回避できていない。また、部分的に冷却しすぎてしまう可能性を防ぐためにホットエンドをシリコンブロックで包み、またコントローラーボードも移植。試行錯誤の末、テストはひとまずうまくいっているように見えるが、メンテナンスはかなり大変だろう。また水中での造形のため層の密着性は致し方なく低下してしまう。これに対しては「CPSdrone」は水を加熱することで対応できるのではないかと推測しているが、現段階でオブジェクトの見た目はあまり美しくなっていない。 こうした問題点を抱えつつも、しかし、この実験が明らかにオーバーハング対策の可能性を押し広げているということは間違いない。どうやら次は市民プールを使っての実験を試みようとしているようだ。思えば、生命は海中で誕生している。そのことから、最近では生命の原点に立ち返り、水中出産を希望する妊婦さんも多いらしい。ならば3Dプリンティングだってやがては水中に回帰していったとしてもなんら不思議はないだろう。いずれにしても、こうした意欲的な実験は応援したい。「出来ない」を「出来る」へと導く鍵はそこにしかないのだから。

続きを読む