3Dプリントシューズはもはや靴のスタンダードに|在庫がいらず環境にも優しい製造の現場

3Dプリントシューズ業界で注目を集めている企業「Hilos」

3Dプリントシューズ業界が堅調だ。

これまで本欄でも様々な3Dプリントシューズを紹介してきた。

たとえば、ドイツのステファン・ヘンリッツがデザインしたUMAのような3Dプリントスニーカー、たとえばバルセロナのFootwearologyが作成した世界初のAIが生成した3Dプリントスニーカー、あるいはイギリスのModernSynthesisがつくったバクテリア素材の3Dプリントスニーカーなどもあった。いずれもデザイン性、機能性に優れた、3Dプリンターがあってこそ製造されたシューズたちだ。

ステファン・ヘンリッツがデザインしたUMAのような3Dプリントスニーカー

世界初のAIが生成した3Dプリントスニーカー

ModernSynthesisがつくったバクテリア素材の3Dプリントスニーカー

そんな中、最近注目を集めているのが、アメリカはオレゴン州ポートランドの3DプリントのフットウェアスタートアップであるHilosだ。

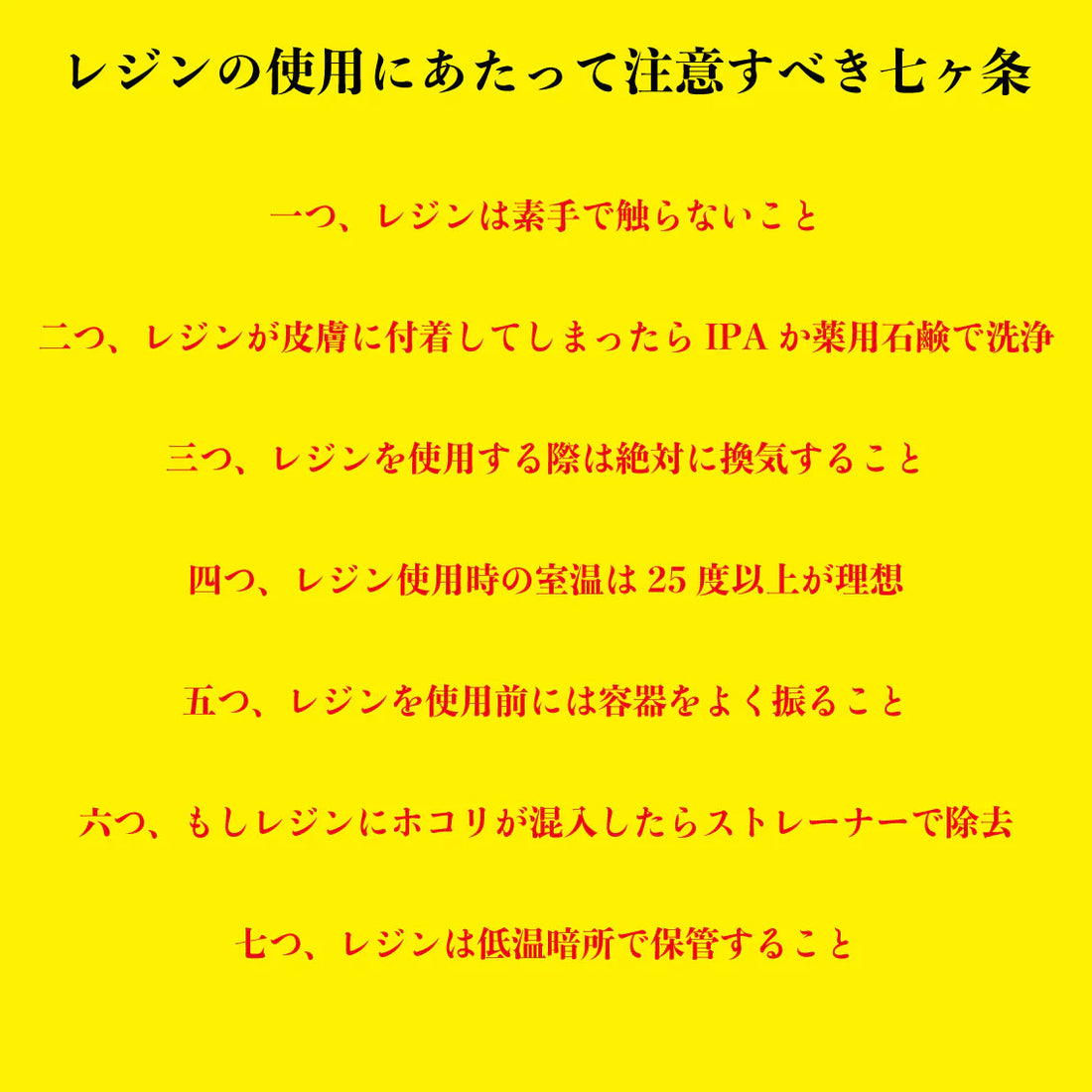

同社はマルチジェットフュージョン (MJF) 技術を使用して、持続可能性の高い3Dプリントシューズを製造することで注目されている。

このHilosに注目している人物の中にはかつてあの世界的スポーツブランド「Nike」の最高執行責任者であったエリック・スプランクのような人物も名を連ねており、先日の投資ラウンドでもHilosはスプランク氏を含む投資家らから300万ドルを獲得して話題となった。

Hilosのシューズの強みは先述したように環境に優しく持続可能であるということ。その鍵はMJF製法による3Dプリントソールにある。

同社のつくるシューズのソールはその80%がリサイクルされた素材に由来する熱可塑性ポリウレタンでつくられている。この熱可塑性ポリウレタンは、仮にシューズを履きつぶして捨てる必要が生まれたとしても100%リサイクルすることができる。この親環境的な要素によってHilosは大きな注目を集めているのだ。

Hilos社のスリッポンシューズ

3Dプリントでシューズをつくるメリットとは

そもそも3Dプリントによるシューズ製造は従来のシューズ製造方法と比較しても多くのメリットがある。まず第一にオンデマンド製造が可能なため、製品の在庫を抱える必要がないということだろう。売れ残りが生じないというのはそれだけ材料の無駄遣いを減らせる。

実際、調査によると従来のスリッポンシューズと比較した場合、Hilosが製造したスリッポンシューズは水の無駄遣いを99%削減し、さらにCO2の排出量を48%削減することに成功しているという。これは部品の削減の影響も大きいらしい。なんでも同社は3Dプリンター導入以前と以後で同じタイプのスリッポンを製造する上で必要な部品の数が62個から5個にまで減らすことができたという。

HilosのCEOであるElias Stahlはこうした一連の商品製造を通じて過剰生産からの脱却を訴えている。しかし、その実現のためには消費者がある商品の購入をスピーディーに行えるかどうかもまた重要だ。人は便利さに抗うことが苦手な生き物である。いかに環境に優しい商品があると知っていても、今すぐ簡単に安価で手に入る環境に優しくない商品を選んでしまうのが生活者の本音というものだろう。

だからこそ、Hilosはスピードを重視する。ある商品が店頭からなくなっても、製造から物流を含めて72時間以内に店頭に送り届けるためのシステムを同社は開発したという。そうであれば、もはや事前の商品製造は不要だろう。

市場レポートによれば、あと2年ほどで3Dプリントシューズの市場は42億ドル規模にまで拡張すると言われている。たとえばアディダスは100万個を超えるソールを3Dプリントしている。すでに気づいていないだけで自分が常用しているシューズの一部は3Dプリントされたものかもしれない。技術はこうして浸透していく。カラーテレビという言葉が死語となっていったように、3Dプリントシューズという言い方そのものが、そろそろ終わりを迎えようとしているのかもしれない。