【3Dプリンター】業界ニュース

- 【SK本舗】NEWS・お得情報

- 【3Dプリンター】業界ニュース

- 【3Dプリンター】お役立ちコラム

- 【3Dデータ】3D DATA JAPAN新着データ

- 【ハンドクラフト】お役立ちコラム

- 3D活用事例・インタビュー

- みんなの作品集

3Dプリント製Hi-Fiポータブルスピーカー「SignalForm」 – Printed Pulseの挑戦

Printed Pulseというブランド名で活動するあるメイカーが、3Dプリント製のポータブルスピーカーシステム「SignalForm」を開発したことが話題になっています。 市販の完成品オーディオとは異なり、SignalFormは筐体から内部構造まですべて自作可能で、修理やカスタマイズがしやすいよう設計されており、スマートフォン連携やWi-Fiなどの付加機能に頼らず、純粋に音質と体験にフォーカスしたオープンソースのプロジェクト。3Dプリンターでオーディオ製品を作ることで、クローズドな商用オーディオシステムに代わる新たなアプローチを目指しているとのことです。 ヘッダーの写真は3Dプリントで作られたポータブルスピーカーSignalFormの完成品。本体ケースやスピーカーグリル、ノブ(つまみ)に至るまで3Dプリンタで造形されており、レトロなブームボックス風のデザインに仕上がっています。 Bluetooth対応の近代的な機能を備えつつも、Wi-Fi接続やスマートアプリはあえて搭載しておらず、物理ノブによる直感的な操作に徹していて、シンプルな構成ながら、3Dプリントならではのカスタムデザインと修理のしやすさを両立した意欲作です。 3Dプリント筐体と内部構成 SignalFormは主要部品の多くを3Dプリンタで造形した筐体を持ち、内部には市販のオーディオ用電子部品を組み合わせています。そのハードウェア構成は以下のとおり。 筐体素材: 弊社でもお馴染みのBambu Lab製のPETG HFフィラメントを使用してケース本体を造形。必要に応じて半透明のPETGパネルも組み込み、振動対策としてTPU製アイソレーションマウント(防振マウント)を装備しています。 スピーカーユニット: Dayton Audio社製のDMA105-8型フルレンジドライバーを左右に各1基搭載し、補助として同社ND105型のパッシブラジエーター(受動放射板)を各側面に組み合わせています。 アンプ: Dayton Audio社のBluetooth対応アンプボードKABD-250を内蔵し、左右チャンネルに合計50W級の出力を供給します。 電源: 18650型リチウムイオン充電池を5本直列に使用したカスタムバッテリーボードを搭載し、約21Vの電源電圧でアンプを駆動します。 エンクロージャー構造: スピーカー筐体内部は左右チャンネルそれぞれ約2.8リットルの密閉型エンクロージャーになっており、中央にはアンプやバッテリーなど電子回路を収める区画が設けられています(※中央区画には冷却用の通気チャネルも配置)。 筐体の左右に配置された密閉キャビティにフルレンジドライバーとパッシブラジエーターを組み合わせることで、小型ながら低音域も確保するという設計で、中央の電子部品ベイには冷却用ダクトが設けられており、アンプボードなどから発生する熱を逃がす工夫もなされています。 材料には耐久性と強度に優れたPETG系フィラメントが使われているため、3Dプリント製でも剛性の高い筐体になっています。また、TPU製の柔軟なマウントによりスピーカーユニットの振動が筐体に直接伝わりにくくなっており、不要な共振や音質への悪影響を低減しています。 音響性能と機能 とはいえ、気になるのは実際の音響。なんでもSignalFormはHi-Fiオーディオを目指した本格的な性能と、シンプルな操作性を両立していルトのこと。発表されている主な音響スペックおよび機能は次のとおりです。 音響性能: 再生周波数帯域は約65...

続きを読む

平面が立体に“変身”!少ないエネルギーで形が変わる新しい3Dプリント技術

宇宙に巨大なアンテナや構造物を持ち込むには、コンパクトに折りたたんで持っていって、現地で展開するのが理想——そんな夢を叶えるかもしれない新技術が、米・イリノイ大学アーバナ・シャンペーン校で開発されました。 航空宇宙工学の博士課程に在籍するIvan Wuさんと指導教官のJeff Baur教授によって進められたこのプロジェクトでは、「連続炭素繊維」と「省エネ型レジン」を組み合わせることで、平面の2D構造から立体的な3D形状へと“形を変える”構造体を作ることに成功しています。 2Dから3Dへと変換させる鍵は「熱」です。 フロントポリメリゼーションという化学反応 この技術では、まず髪の毛ほどの太さの炭素繊維を束にして3Dプリント。その繊維束を紫外線で軽く硬化させたあと、液体レジンで包み、凍結保存します。 そして必要なときに低エネルギーの熱で加熱すると、「フロントポリメリゼーション(前方重合反応)」という化学反応が起き、想定された3D形状へと変形していきます。 たとえば、らせん状の円柱、ねじれ構造、円錐、鞍型(サドル形状)、放物線型ディッシュなど、5種類の異なる形状を成功させています。 「逆問題」に挑んだ数学モデリング Wuさんがまず直面したのは、「欲しい3D形を作るために、どんな2Dパターンを設計すればいいのか?」という逆算の課題。数学的なモデルを自ら作成し、2Dから3Dへスムーズに変形するための正確なパターンを導き出しました。 このアイデアは、日本の「切り紙(キリガミ)」アートから着想を得たとのこと。切り込みと折りを駆使して新しい形を生み出す日本の技法が、先端宇宙技術と見事にリンクしたかたちです。 伝統的な装飾の中に先端技術を切り開くヒントが眠っていたというのは、今後のイノベーションにおいても示唆的です。 最終用途は“金型”としての応用? 今回の構造体は、宇宙構造物として最終的に使うには剛性がまだ足りないものの、「展開後の形をベースに、もっと頑丈な部品を作るための金型として活用できる」とWuさんは語っています。 この研究はアメリカ空軍研究所の支援を受けて現在も進行中とのこと。論文は『Additive Manufacturing』誌に掲載(DOI: 10.1016/j.addma.2025.104911)されています。

続きを読む

香りも楽しめるエコな新フィラメント登場 – Kexcelled「K5™ Eco-Aesthetic Series」

3Dプリンターが稼働中にコーヒーや紅茶の香りが漂ってきたら——、そんなこと想像したことさえない方が多いと思います。 視覚だけでなく嗅覚にも訴えるユニークなフィラメント、この「突飛」なアイディアを実際に実現したのが、素材メーカー大手Kexcelled社。 商品名は、「K5™ Eco-Aesthetic Series」。コーヒー・紅茶・竹由来の成分を取り入れたPLAフィラメントで、見た目の美しさだけでなく印刷中に広がる香りまで楽しめる、これまでにない画期的な新型フィラメントを紹介します。 K5™ Eco-Aesthetic Seriesとは? K5™ Eco-Aesthetic Seriesは、持続可能性とデザイン性を兼ね備えたPLA樹脂系の3Dプリンタ用フィラメントのシリーズ。その最大の特徴は、コーヒー豆かすや茶葉残渣、竹繊維といった天然素材の廃棄物を再利用している点です。 各フィラメントにはそれぞれ約10%のリサイクル由来成分が配合されており、それによって原料の一部を置き換えることで資源の循環利用とカーボンフットプリント削減を両立しています。さらにコーヒーと紅茶のフィラメントでは、印刷時にほんのりと自然なアロマが立ち上り、従来の加熱プラスチック特有のにおいとは一味違う癒やしの香りを楽しめるという仕様になっています。 コーヒー由来PLAフィラメント:香ばしいアロマと暖色のトーン PLA Coffeeは、その名の通りコーヒー由来の成分を含むフィラメントです。原料のPLA樹脂に約10%のリサイクルコーヒー豆かすが配合されており、印刷中にはほのかなコーヒーの香りが作業空間に広がる、とのこと。 なお、微細なコーヒー粒子が材料に混ざることで、出力されたオブジェクトの表面には木粉が入ったフィラメントのような繊細な粒子感と暖かなブラウン系の色合いが現れるようです。 カラー展開は3種類で、コーヒーの焙煎度合いになぞらえた「ライトロースト」(淡い浅煎り色)、「ミディアムロースト」(中間的な茶色)、「ダークロースト」(濃い深煎り色)から選べます。コーヒーの風合いと香ばしい香りを併せ持つこのフィラメントは、まさにサステナビリティと創造性の融合。何よりそれを実現しようと考えた開発チームに拍手です。 紅茶由来PLAフィラメント:茶葉の再生と癒やしの香り 一方のPLA Teaは、紅茶の茶葉残さを活用したフィラメント。中国の大手飲料メーカーMaster Kong(康師傅)と提携し、紅茶生産で出る茶葉残渣をPLAに約10%混合したそうです。 そのため印刷時には、ティータイムを思わせる穏やかな紅茶の香りが漂い、出力物の表面には紙や木の繊維を含んだような自然で滑らかな質感が現れます。 カラーは2色展開で、例えば緑茶を連想させる淡いトーンと、紅茶のように深みのあるブラウントーンなど、茶葉由来ならではのナチュラルカラーが用意されています。使われている茶葉成分は廃棄予定だったものを再利用しており、まさに「捨てられる素材に第二の人生を与える」取り組みとなっています。 竹繊維PLAフィラメント:自然な木質感と高い強度 PLA Bambooは、竹由来の繊維を配合したフィラメント。 竹の繊維質を約10%含んだPLA材で、印刷時に特別な香りはありませんが、その組成によって落ち着いた木質調の外観と優れた表面仕上がりを実現するそうです。細かな竹繊維が充填されていることで造形物の強度が増し、実用的なパーツにも適したしっかりとした質感に仕上がります。 カラーは自然な竹色の1色のみですが、素材そのものが持つ淡い生成り色がどんなプリントにも合わせやすく、ナチュラル志向のデザインにマッチするでしょう。 五感に響くプリント体験...

続きを読む

韓国KAIST、室温で赤外線センサーを3Dプリントする新技術を開発

韓国のKAIST(韓国科学技術院)を中心とする研究チームが、室温で超小型の赤外線センサーを3Dプリントする世界初の技術を発表しました。 赤外線センサーは自動運転車のLiDAR(ライダー)やスマートフォンの3D顔認証、ウェアラブルのヘルスケア機器など、次世代エレクトロニクスの要となるデバイスです。従来の製造には高温の工程が必要でしたが、新技術ではそれが不要となり、わずか10μm未満(人の髪の毛の約10分の1)の微細なセンサーを自在な形状で作製できます。 技術の革新性: 高温工程なしで微細センサーを実現 半導体センサー製造では通常、高温で材料を焼き固める工程(アニールなど)が不可欠です。しかしKAISTのチームは、ナノ粒子インクの表面分子を入れ替える「リガンド交換」という手法によって、高温の熱処理をせずに済む3Dプリント技術を開発しました。これにより室温でも高い性能を発揮する微細な赤外線センサーを直接プリントできます。出来上がったセンサーのサイズは髪の毛の太さの10分の1以下で、かつてなかった極小を実現しています。 3Dプリントで金属・半導体・絶縁体を一体製造 今回の技術では、赤外線センサーを構成する金属・半導体・絶縁体という異なる材料を、液状のナノ結晶インクとして用い、単一の3Dプリンターで層状に積み上げて造形します。従来は素材ごとに別工程が必要でしたが、この方法なら一度のプリントでセンサー素子全体をまとめて作り上げることが可能です。 金属インクで電極を形成し、半導体インクで赤外線を電気信号に変換する層を積み、絶縁体インクで保護膜や支持構造を作る、といった具合に一体製造できるイメージです。これによりセンサーの形状やサイズを自由にカスタマイズでき、柔軟なデザインや微細構造のパターン形成が実現します。 ウェアラブルからIoTまで: 超小型センサーが拓く可能性 この技術で製造できる赤外線センサーは極めて小型であり、その応用範囲も広がります。赤外線センサーは自動運転車のLiDARやスマートフォンの顔認証、ウェアラブル健康モニターなど幅広い分野で使われており、こうしたデバイスではセンサーの小型・軽量化や柔軟な形状設計が進むことで更なる進化が期待されています。超小型化によってメガネや衣服といった身近なウェアラブルへの組み込みが容易になり、小型IoT機器にも搭載しやすくなるでしょう。ロボットの視覚センサーも軽量・小型化され、性能向上に寄与すると期待されます。 省エネ製造で環境負荷を低減 高温プロセスが不要になったことは、環境面でも大きなメリットです。従来の半導体製造では高温炉を長時間稼働させるなど莫大なエネルギーを要しましたが、新手法では室温で製造できるため消費エネルギーを大幅に削減できます。その結果、生産コストの低減にもつながり、赤外線センサー産業の持続可能な発展に貢献し得ると期待されています。また、必要な部分だけを積層造形する3Dプリント方式のため、無駄な材料廃棄が少なく環境に優しい点もメリットです。 今後の発展可能性 今回の成果は赤外線センサーだけでなく、電子機器製造全般に新たな可能性を示すものです。3Dプリントによって従来は平坦な基板上でしか作れなかった自由な形状のセンサーが実現し、従来にない革新的なフォームファクタの製品開発につながると期待されています。今後はさらに解像度を上げてより微小なデバイスに応用したり、他種のセンサーや電子部品のプリント製造へと展開したりすることも考えられるでしょう。省エネで柔軟なこうした製造技術は、将来的にIoTデバイスなど幅広い分野で電子機器の作り方を刷新する可能性を秘めています。

続きを読む

3Dプリンターで造られた移動式建築「Desert Ark」が内モンゴルの砂漠に登場

中国の建築スタジオdesignRESERVEが、内モンゴル自治区テンゲル砂漠において3Dプリント建築プロジェクト「Desert Ark(デザート・アーク)」を完成させました。 この小さなシェルター群は乾燥した砂漠地帯で植林活動を行うボランティアのために設計されたもので、砂漠という過酷な環境下でも活用できる休憩・生活空間を提供するものとのこと。なお、Desert Arkは中国初の砂漠環境における3Dプリントコンクリート建築でもあり、極限環境での建築の可能性を示す象徴的なプロジェクトとなっています。 3Dプリント技術で生まれた砂漠のシェルター Desert Arkの各モジュールは3Dプリント技術によって製造されています。素材にはセメントと砂の混合物が用いられ、ロボットアームで材料を層状に積み上げる手法でユニットを成形。砂漠の過酷な気候条件では現地での印刷は困難なため、印刷(造形)工程は専用工場で行われています。 こうして工場で完成したモジュールを現地に輸送し、現地組み立てはわずか2日間で完了。モジュール群はジョイントで連結されており、必要に応じて移動・再配置が可能な設計になっています。まさに3Dプリント技術とプレハブ工法を組み合わせた、機動性の高い砂漠シェルターと言えるでしょう。 9つのユニットから成るモジュール建築 Desert Arkのテラスと、それに面して配置されたシャワーユニット(手前)とキッチンユニット(奥)。Desert Arkは9つの独立したモジュール(寝室、リビングルーム、キッチン、トイレ、シャワー室など)で構成されており、合計の延べ床面積は約150㎡に達します。 各ユニットはそれぞれ用途が分けられており、中央の共有テラス(中庭)を囲むように配置されています。テラスを介してすべてのモジュールがつながるレイアウトにより、強風や砂嵐から内部空間を守りつつ、居住者同士の交流も可能にしています。 過酷な砂漠環境に耐える設計 砂漠という過酷な環境に対応するための工夫も随所に凝らされています。外壁は波打つような縞状(層状)のデザインになっており、これは強烈な砂漠の風にも耐えやすくするため。また壁体内部には断熱のための空洞が設けられており、断熱材を充填することで内部を快適な温度に保てるようになっています。その結果、-30℃の極寒から+45℃の猛暑まで耐えられる高い断熱性能が実現しました。 現地での設置に際しては、深い基礎工事を必要としない点も特徴です。モジュールは砂の上に直接設置でき、地面への固定を最小限に抑えつつ安定した構造を実現しています。必要に応じてユニットごとに移設・再配置が容易にできるため、砂漠での植林作業の進捗に合わせて拠点の場所を動かすことも可能です。テラス上には開閉式のオーニング(日除け)も取り付けられ、強い日差しを遮ったり開放したりできるようになっています。 さらに各ユニットには太陽光パネルが搭載されており、外部電源に頼らず必要な電力をまかなえるオフグリッド仕様となっています。砂漠という電気や水が得がたい土地でも、自給自足で快適性を維持できるよう工夫されています。 植林ボランティアの拠点、未来への展開 現在、このDesert Arkは内モンゴルの砂漠地帯で植林活動に携わるボランティアたちの休憩・生活拠点として活用されているとのこと。日中の過酷な作業後に涼を取ったり、夜間の宿泊を可能にすることで、ボランティアの安全と活動効率を支えています。 建設を手がけたdesignRESERVEは、将来的にはこのモジュール建築を砂漠のような過酷な環境下や遠隔地での恒久的な住居として展開できる可能性も示唆。今後さらに幅広い用途で活躍することが期待できそうです。 Alll Photo: Rangers of Edge-locking Forest, Huaer...

続きを読む

LiDARとは? 3Dプリントやスキャニングの精度と効率を革新する技術に迫る

LiDAR(ライダー)という技術をご存知でしょうか? LiDARはレーザーパルスを使って対象物との距離を測定し、3Dモデルを再構築するリモートセンシング技術のこと。主に、レーザースキャナー、LiDARセンサー、そして取得データを処理するプロセッサから構成されています。 特定の波長のレーザー光を照射することで、LiDARは毎秒数百万回もの光パルスを対象表面に送信します。これらの光が反射すると、センサーがその情報を受信し、「点群」として記録します。この点群が、スキャンによって取得されたデータの3次元的な座標情報(XYZ)を表しています。 プロセッサは、光パルスが対象に到達して戻ってくるまでの時間(ToF:Time of Flight)を測定し、そのデータとレーザーの発射角度を使って、1点ずつ3D座標を計算します。こうして、高密度かつ高精度な点群データが生成され、対象物や空間を非常に詳細に3Dで再現できるのです。 フォトグラメトリとはどう違う? LiDARとフォトグラメトリは、いずれも物体や場所を三次元的に記録・マッピングするという点で共通していますが、そのアプローチは異なります。 フォトグラメトリは、異なる角度から撮影した2D画像をもとに3Dモデルを生成する手法で、画像内の2D情報から3次元的な形状を再構成します。これに対してLiDARは、レーザーを使って環境をスキャンし、点群を直接取得することで3Dモデルを作成します。この点で、LiDARは構造化ライト型3Dスキャナーに近い技術です。 フォトグラメトリはカメラと自然光を使用しますが、光の反射や透明素材など、条件によっては精度が落ちることがあります。また、画像の解像度や撮影角度の数によって、最終的なモデルの品質が左右されるという弱点もあります。 一方、LiDARは照明条件に依存せず、複雑な形状の表面でも高い精度でスキャンできるのが強みです。特に夜間や視界が悪い状況でも機能するのが特徴です。コスト面では、フォトグラメトリの方がカメラを用いる分、初期費用が抑えられます。ただし、取得したデータの処理には手間がかかるため、正確性という点ではLiDARに軍配が上がります。 LiDARスキャナーの種類と用途 LiDARスキャナーは大きく2つに分類されます。 地上型(TLS):固定式または車両などに搭載する移動式があり、建物や遺跡などの高精度な記録に使われます。ロボット掃除機などに搭載されている回転式のLiDARもこの一種です。 航空型(ALS):航空機やドローンに搭載され、空中から地形や地表の高低差などを測定します。Google Earthの地図情報もこの手法で得られたデータを活用しています。 日常の応用例としては、ロボット掃除機の部屋マッピング、自動運転車の障害物検知、iPhoneでのAR表現強化などがあります。また、Polycamなどのアプリを用いれば、iPhoneやiPadを使って室内の3Dスキャンを簡単に行うことも可能です。 3DプリンターやスキャナーへのLiDARの活用 現時点では、ほとんどの3DプリンターにはLiDARは標準搭載されていませんが、一部の機種で革新的な活用が始まっています。 例えばCrealityの「K1 MAX」は、プリントベッド上の異常を検出するためにLiDARを使用しています。これにより初層だけでなくその後のレイヤーの品質もリアルタイムでチェックでき、安定した造形が可能になります。Bambu LabのX1シリーズでは、LiDARが押出圧やフロー率の制御に活用されています。 これらの先進モデルは、カスタムプロジェクトや産業用途での応用も視野に入れられており、価格はK1 MAXで約700ユーロ、Bambu Lab X1シリーズでは1000ユーロを超える場合もあります。 LiDARスキャナーとしては、FJD...

続きを読む

BYU、創立150周年を記念して“米粒サイズの神殿”を3Dプリント!

米ユタ州にあるブリガム・ヤング大学(BYU)は、モルモン教(末日聖徒イエス・キリスト教会)の教育機関の中核を担う大学として知られています。 そんなBYUが今年、創立150周年(セスキセンテニアル)という節目を迎え、この記念すべき年を祝うために、大学のエンジニアたちはちょっとユニークな方法を選びました。 それは――超小型の「3Dプリント神殿」の出力――。 米粒より小さい“神殿のミニチュア” このプロジェクトを率いたのは、BYU工学部(Ira A. Fulton College of Engineering)の電気・コンピューター工学教授 グレッグ・ノーディン(Greg Nordin)。 彼はもともと、ナノファブリケーション(微細加工)やマイクロ流体デバイス、MEMS、ラボ・オン・チップといった極小世界の技術を専門としています。 しかし今回は、その研究スキルをまったく違う“ミクロな対象物”に応用しました。 ノーディン教授と学生の カラム・ギャロウェイ(Callum Galloway) は、全米各地にあるLDS神殿のうち、サンディエゴ神殿、ワシントンD.C.神殿、セントジョージ神殿、プロボ・シティセンター神殿、ソルトレーク神殿など、150の神殿をマイクロスケールで再現。 各モデルは12mm×19mmのチップ上に収まっており、長さはなんと米粒よりも短いとのこと。 光で“神殿”を作る3Dプリント技術 このマイクロ神殿の制作には、「フォトポリメリゼーション(光重合)」と呼ばれる技術が使われました。 これは、UV光を当てることで液体樹脂中の分子を結合させ、光で層を積み重ねて立体を作る3Dプリント方式(DLPやSLAにも使われる手法)です。 使用された素材はカーボン骨格ベースの樹脂で、150の神殿すべてをこのプロセスで出力しました。 ノーディン教授はこう語っています。 「この神殿たちは1000年は持たないかもしれませんが、私たちの技術なら、もっと長持ちする素材も使えるはずです。いずれ挑戦してみたいですね。」 150の神殿、それぞれ異なるデザイン...

続きを読む

3Dプリントで“できる”を増やす――カナダの小さな工房が生んだ大きな一歩

カナダ西部サスカチュワン州のウォーマンという街で、一人のメイカーが3Dプリント技術を使って障がいのある人の生活を支える道具づくりに取り組んでいます。 その人の名前は ニコラス・ヴォーゲン(Nicolas Vaagen)。 2020年に交通事故で大きなけがを負ったことをきっかけに、彼は「自分と同じように困っている人たちの力になりたい」と、日常生活を少しでも楽にする“支援ツール”の開発を始めました。 “個人の挑戦”から“地域のプロジェクト”へ なんでもこの活動、最初は自分のための試みだったそうですが、今では地域ぐるみのイノベーションと共生のプロジェクトへと発展しています。 ヴォーゲンは手頃な3Dプリンターとオープンソースの設計データを活用し、一人ひとりの身体の特徴や使い方に合わせてオーダーメイドの支援具を製作しています。 作品の中には、爪切りを固定して片手でも使えるようにしたスタンドや、ゲームコントローラーを操作しやすくするアタッチメントなど、生活のちょっとした不便を解消する実用的で温かみのあるアイデアが並びます。 デジタルファブリケーションの力で、「誰かの暮らしを変える小さなデザイン」が生まれているというのは、掛け値なしに素晴らしいことです。 “Makers Making Change”との協働で広がる支援の輪 ヴォーゲンは現在、Neil Squire Societyが運営する「Makers Making Change」というプログラムに参加しています。 この仕組みは、支援ツールを必要とする人と、それを作るボランティア・メイカーをつなぐコミュニティ活動です。 3Dプリンティングの柔軟さを活かし、サイズ・形・持ちやすさを一人ひとりに合わせて微調整。 金型も量産ラインもいらないため、低コストで迅速な製作が可能です。 結果として、必要としている人に“ぴったり”の道具をすぐに届けることができるように。誰かが始めた小さなアクションが徐々に大きくなっていく。これこそ草の根のDIYですね。 小さな工房から生まれる大きな変化 ヴォーゲンのワークショップは小規模ながら、「新しいものづくりが福祉を変える」ことを実証する場になっています。 最近では、関節炎の人でも使いやすいドアハンドルアダプターや、指先の力が弱い人がカードを持ちやすくする軽量スタンドといったプロダクトを開発。...

続きを読む

3Dプリントが“視力回復”を変える? スイス発・透明な人工角膜プロジェクト

スイスの研究機関 Empa とチューリッヒ大学、チューリッヒ獣医病院、そしてオランダのラドバウド大学による研究チームが、3Dプリント技術を使って透明で生体適合性のある人工角膜を開発しています。 この人工角膜は、ドナー提供に頼らずに損傷した角膜を恒久的に修復できるよう設計されており、世界中で視覚障害に悩む何百万人もの人々に新たな希望をもたらす可能性があります。 角膜不足という現実 角膜は厚さわずか500〜600マイクロメートルほどの、とても薄い組織で、目のいちばん外側で“保護シールド”のような役割を果たしています。 しかし、感染やケガ、生まれつきの異常などで損傷すると、部分的あるいは完全に視力を失うことがあります。 現在、世界で行われている角膜移植は年間およそ10万件ほど。 ドナー組織が圧倒的に足りず、多くの患者が治療を受けられないのが現状です。 コラーゲン×ヒアルロン酸の“自己接着型”人工角膜 この課題に対して、スイスのチームが開発しているのが自己接着型の人工角膜です。 素材はコラーゲンとヒアルロン酸を組み合わせたハイドロゲルで、3Dエクストルージョン・バイオプリンティングという方式で造形されます。 この方法では、患者ごとに形やカーブを正確に調整できるため、まさに“オーダーメイドの角膜”が作れるというわけです。 ハイドロゲルには、目を保護するための適度な強度を持たせつつ、透明性をしっかりキープできるように工夫がされています。 さらに注目なのは、人工角膜の表面に人の幹細胞を培養できる点。 これにより、単なる人工物ではなく、実際の角膜組織の再生をサポートする“生きたインプラント”として機能します。 しかもこの角膜は自己接着タイプなので、通常の移植のような縫合が不要。その結果、感染・瘢痕・炎症といった術後トラブルのリスクも大幅に減らせます。 「ドナーに頼らない」角膜治療の未来へ Empaのバイオインターフェース研究室のマルクス・ロットマー博士はこう話しています。 「このアプローチが実現すれば、ドナー組織に依存せずに角膜治療を普及させることができます。」 3Dプリントと幹細胞技術を組み合わせることで、研究チームは患者一人ひとりに合わせた“永久型の角膜インプラント”を目指しています。 医療の精密化に3Dプリントが貢献 このプロジェクトは、3Dプリントが精密医療(Precision Medicine)にもたらす可能性を示しています。 患者ごとに最適化されたインプラントを作ることで、これまでの移植よりも安全・安定・そして手に届きやすい角膜治療が実現するかもしれません。 ...

続きを読む

3Dプリンターにさらなる“価格革命”の予感!――光で動くチップがものづくりを変える?

「3Dプリンターの仕組み自体が、まるごとチップの中に入るかもしれない」 そんな未来が、現実味を帯びてきています。 その鍵を握るのが、いま急速に進化しているフォトニック・チップ(Photonic Chip)――つまり“光で動く半導体”です。 電子の次は光の時代へ フォトニクス(Photonics)は、光を制御して通信・演算・計測などを行う技術。従来の電子回路が電子を動かして処理するのに対し、フォトニックチップは光(フォトン)を使うため、スピードが速く、消費電力が少なく、そしてより小型にできるという利点があります。 この“光チップ革命”は、すでにAIやデータセンター、通信分野で大きな注目を集めていますが、実は――3Dプリンターにも巨大な影響を与えそうだと話題になっているんです。 MIT×UTオースティン研究チームが示した「光の3Dプリンター」 2024年に発表されたMITとUTオースティンの研究では、シリコンフォトニクスチップを使ったチップベースの3Dプリンターが実験的に開発されました。 この仕組みでは、通常の3Dプリンターにある光源やミラー、モーターといった可動部が一切不要。チップそのものが光を発し、樹脂を硬化させ、造形をコントロールするのです。 つまり――「レーザー+光制御+造形機構」が、1枚のチップに全部入ってしまう。 この発想が実現すれば、3Dプリンターは「機械」ではなく、「スマホ部品のようなデバイス」へと変わるかもしれません。控えめにいってもとんでもない技術です。 仕組みはシンプル、影響は絶大 チップの中では、液晶ベースの導波路が光を操り、レジンを硬化させる仕組み(“光位相アレイ”と呼ばれる技術)を採用しています。 試作段階では、わずか60ミクロン(0.06mm)の微細パーツを出力することに成功。今後は3D構造の造形へと発展させる予定とのことです。 この方式のすごいところは、 可動部がないので壊れにくい 製造コストが激減する 超小型化できる(手のひらサイズの3Dプリンターも夢じゃない) という点。 つまり、“安く・速く・小さく”の三拍子がそろうのです。もちろん、大型サイズの出力をする上ではまた別の考えが必要ですが、いずれにせよ現在の3Dプリンターの限界を超越しています。 「3Dプリンター=高価な機械」という常識が変わる? もしフォトニックチップによる3Dプリンターが量産化されれば、現在のように大型の光学ユニットを必ずしも使う必要がなくなります。...

続きを読む

なんとモスクまで!オマーンで3Dプリント建築の新時代へ

中東オマーンで、初の3Dプリント・モスク建設プロジェクトが始動しました。その名も「アル・ハイル・モスク(Al Khair Mosque)」。持続可能な建築を目指す同国にとって、大きな節目となる挑戦。 建設地は、南部サラーラ(Salalah)のダハリーズ・ウォーターフロント地区。プロジェクトを手がけるのは、Innotech Oman と Oday Architecture の共同チームです。巨大3Dプリンターを使い、モスクの構造だけでなく装飾ディテールまでも造形。テーマはイスラーム建築の伝統と最先端技術の融合です。 リボンのようにねじれた“祈りのかたち” 建築デザインのモチーフは、螺旋状のリボン。モスクを取り囲むように緑地と日陰の通路が連なり、参拝者が自然の流れの中で静かに祈りへと導かれる構成とのこと。 最新の3Dプリント技術によって、複雑な曲線や模様もスピーディーに成形でき、しかも材料の無駄を最小限に抑えることが可能。 楕円形の礼拝ホールには天窓(スカイライト)が設けられ、自然光が降り注ぐことで「光による精神的な導き」を象徴しています。 完成予定画像を見る限り、実に未来的かつ荘厳。これは完成が楽しみです。 “地元素材×再エネ”で環境にも優しい ドファール自治体のアハメド・ビン・モフセン・アル・ガッサーニ議長は、「3Dプリント技術によって建設期間と資材使用量を大幅に削減できる」とコメント。 このモスクでは、現地で調達可能な沿岸環境に優しい素材を採用し、さらに太陽光・風力・動力発電を組み合わせたエネルギーシステムを導入。まさに“環境と信仰の調和”を体現する建築になりそうです。 公共建築のつくり方が変わる 今回のモスク建設は、公共建築の新しいモデルケースとしても注目されています。 3Dプリンティングを使うことで、これまで型枠(フォームワーク)に頼っていた複雑な造形を高精度かつ短時間で実現。コストや人手を減らしながら、デザインの自由度を大きく広げます。これは3Dプリント建築だからこそのメリット。 このアプローチは、オマーンが国家として掲げる「伝統を守りながら先端技術を取り入れる国家ビジョン」にもぴったり一致しています。 アル・ハイル・モスクは、完成後にはサラーラ海岸を象徴するランドマークになる見込みです。オマーンにとって初の“プリントされた礼拝堂”というだけでなく、3Dプリント建築の可能性を世界に示すショーケースにもなるでしょう。 すでにサウジアラビアやUAEでも3Dプリント・モスクの建設が始まっており、今回のプロジェクトはその流れをさらに加速させる存在となることが見込まれています。 「住宅から橋、そして――なんとモスクまで!」 3Dプリント建築の広がりは、いよいよ宗教建築の領域にまで届きつつあるようです。

続きを読む

MIT、電子部品なしで“動く印刷”を実現!FabObscuraが3Dプリントにも拡張

アメリカ・マサチューセッツ工科大学(MIT)の研究チームが、電子部品を一切使わずに、静止した物体をアニメーションのように動かす新しい技術「FabObscura(ファブオブスキュラ)」を発表し、話題になっています。 開発したのはMITの CSAIL(Computer Science and Artificial Intelligence Laboratory/コンピュータ科学・人工知能研究所)。 このツールを使えば、誰でも紙やプラスチックシートを使って“動く”デザインを作り出すことができるとのこと。それを可能にしたのが、いわく「古くて新しい技法」です。 仕組みは「スキャニメーション」― 古くて新しいアニメーション技法 FabObscuraが採用しているのは、「バリアグリッドアニメーション(Barrier-Grid Animation)」という仕組み。 日本では「スキャニメーション」として知られ、19世紀から存在する光学トリックの一種です。 縞模様のシートを画像の上でスライドさせると、絵が動いて見える――という、あの不思議な視覚効果。子どもの頃に本のページで見たことがある人も多いのではないでしょうか。 ただ、この技術においては、これまでは手作業で制作する必要があり、多くの時間がかかるうえに直線パターンしか使えないという制約もありました。この制約を突破する鍵となったのが、コンピューテショナル・デザインでした。 数学×デザインで誰でも簡単に FabObscuraは、この古典的技法にコンピューテーショナル・デザイン(計算的設計)の力を導入。 ユーザーは短いアニメーションをアップロードし、ツール上で波線・ジグザグ・スパイラルなど、さまざまなパターンを数式で自動生成できます。 MIT博士課程の ティチャ・セサパクディ氏(Ticha Sethapakdi) によれば「FabObscuraは、静的な画像を簡単に“動くアート”へ変えます。これまで手作業では難しかった表現を、数クリックで体験できます」とのこと。 さらに、完成したデザインはそのままプリント出力可能。紙や透明シートに印刷して、絵やパッケージ、コースターなどに貼るだけで、平面が一瞬で動くディスプレイに早変わり。こうして「時代遅れの技術」に再び日の目が当たることになったんです。 コーヒーがカクテルに変わる!?...

続きを読む

1日で家を建てる!6本脚の3DプリントロボットCharlotte登場

オーストラリアの Crest Robotics が、Earthbuilt Technology と共同で、地球上の住宅建設だけでなく将来の宇宙建設にも革新をもたらす可能性を持つ6本脚のロボット「Charlotte(シャーロット)」を発表しました。 このクモのようなロボットは、移動型の3Dプリンターとして設計されており、わずか1日で200平方メートルの住宅を建設できることを目指しているとのこと。建築業界を揺るがす技術に注目が集まっています。 「自動アースバッグ工法」で家を1日で建設 Charlotteの中核となるのは、「自動アースバッグ工法(Automated Earthbagging)」と呼ばれる技術です。 これは、粘土・砂・砕石などの現地素材を自動的に混合・圧縮し、層状に積み上げて構造壁を形成する方法。 従来のコンクリートとは異なり、この素材は72時間以内に硬化し、砂岩のような強度を持つのが特徴とされています。 Crest Roboticsの創設ディレクター クロード・ウェブスター博士(Dr. Claude Webster) は次のように語っています。 「私たちは、家の壁を1日で完成させることを目指しています。この技術により、従来の重労働だったアースバッグ作業を自動化し、安全かつ迅速な建設が可能になります。」 建設現場の「安全」と「生産性」を両立 ウェブスター博士は、自動化が人間に与えるメリットにも言及しています。 従来のアースバッグ工法は非常に労力がかかり、しばしば危険を伴う作業でした。 しかしロボットを導入することで、Crest Roboticsは作業者の安全を守りつつ、生産性を飛躍的に高めることが可能になります。 博士によれば、「オーストラリアでは住宅需要が供給を大きく上回っており、今や仕事は山積みです。こうしたテクノロジーを市場に広めることで、より多くの人が建設業に携われるようにしつつ、危険な作業から人々を守ることができます」とのこと。 新技術が建設業の現場をどう変えていくのか、期待が高まっています。 ...

続きを読む

生徒たちがクラスメイトのために3Dプリント義手を制作|オーストラリア・ポートマッコーリーの取り組み

オーストラリア・ポートマッコーリーにある「The Nature School」の生徒たちが、クラスメイトである ロイス・アニェロ(Lois Agnello)さん のために、3Dプリンターで義手を制作しました。このプロジェクトでは、オーストラリアの慈善団体 Free 3D Hands が公開しているオープンソース設計データを活用。生徒たちは数か月にわたり、3Dプリンターの使い方を学び、さまざまな素材を試しながら、最終的に機能的な義手を完成させています。 プロジェクトのきっかけは、生まれつき左手の一部がないロイスさんが、「自分の義手を作ってみたい」と理科・技術の先生に相談したことから始まったそうです。 試行錯誤を重ねたプロトタイプ制作 生徒たちは昼休みの時間を利用し、3か月にわたって活動。異なる繊維素材をテストしながら技術を磨き、最初のプロトタイプを完成させました。 この義手は上腕の動きで作動し、物をつかむことができます。ロイスさんは「最初は本当に動くのか信じられなかった」と驚きを語っています。多くの生徒にとって3Dプリントは初めての経験であり、担当教師の ロイド・ゴッドソン(Lloyd Godson)氏 は「創造性とチームワークを育む貴重な学びの場だった」と話しています。 継続する改良と協働 初期モデルの完成後も、生徒たちはFree 3D Handsと協力しながら改良を続けました。 これまでにさらに3つのバージョンを製作し、回を重ねるごとにより快適で高機能な義手へと進化しています。 Free 3D Handsの創設者 マット・ボウテル(Mat Bowtell)氏...

続きを読む

3Dプリンターの“悪用”が子どもたちの未来を奪う? ― カナダで起きた偽造事件

3Dプリンターは、ものづくりの民主化を進める夢の技術。誰でも手軽に部品や模型、アート作品を作れる時代が訪れ、教育や産業にも大きな恩恵をもたらしています。 しかしその一方で、その“便利さ”は、時に悪用されてしまうこともあります。 2025年9月、カナダ・ブリティッシュコロンビア州で行われた大規模バーベキューフェスティバル「Ribfest(リブフェスト)」で、3Dプリンターを使った偽トークン(模造チケット)事件が発生しました。そして、その影響を受けたのは、他でもない地域の子どもたちでした。 「子どものための寄付」が狙われた 毎年開催されるというRibfestは、カナダ各地のバーベキューチームが集まり、3日間にわたって料理と音楽、地域の交流を楽しむ人気イベント。最大の目的は「地域の子どもたちを支援するチャリティ」。来場者はフードやドリンク用のトークンを購入し、その売上が学校支援やスポーツ、家庭への援助に充てられています。 これまでの開催で集まった寄付金は約200万ドル(約3億円)。すごい額です。しかし、今年はそんな善意の輪が悪意ある一部の行動によって汚されてしまいました。 3Dプリントされた“偽トークン” 警察と主催者によると、今年のRibfestにおいて本物そっくりの偽トークンが3Dプリンターで作られ、会場で使用されていたことが判明したんです。不正に使用されたのは約2000ドル(約30万円)相当。当然、損失を被るのは本来子どもたちへ渡るはずだった資金です。 問題は、偽造されたトークンが非常に精巧だったことでした。外観やサイズまで本物と見分けがつかず、会場スタッフも気づかないまま交換・使用されていました。警察は現在も犯人の特定を進めており、情報提供には500ドルの懸賞金がかけられています。 「犯罪」としての重さ カナダでは、たとえ“公式の通貨”でなくても、金銭的価値を持つものを偽造して利益を得れば「詐欺罪」として処罰されます。日本においても、日本でも、「公式の通貨」でなくても“金銭的な価値を持つもの”を偽造して使えば、刑法上の詐欺罪や私文書偽造罪などに問われる可能性があり、つまり、今回のケースはれっきとした犯罪行為です。 「子どものためのチャリティイベントでこんなことが起きるとは非常に残念だ」と、地元警察はコメント。地域住民のショックは大きく、SNSで拡散された事件の投稿には多くの非難の声が寄せられました。結果的に、損失額の約5倍にあたる約1万ドルの寄付が新たに集まったのは、せめてもの救いです。 3Dプリンターが“犯罪の道具”になる時代 3Dプリンターはここ10年で急速に普及し、価格も大幅に下がりました。それに伴い、犯罪への悪用も増加しています。代表例は「3Dプリント銃」で、世界各国で摘発が相次いでいますが、最近では偽造ナンバープレートや電子タバコ部品など、より日常的な物品の偽造にも使われています。 今回のトークン事件は大規模な組織犯罪ではありません。しかし、「少量・高精度の偽物を、誰でも自宅で作れる」という点で、3Dプリンターが持つ“影の顔”を象徴する事例と言えるでしょう。 このような事件を防ぐためには、コミュニティ全体での意識向上が欠かせません。 例えば今回のようなケースを防ぐ上では、今後イベントや団体側は、トークンやチケットに偽造防止策(特殊な形状や刻印、QRコードなど)を導入する必要があるかもしれません。 あるいは利用者や市民も、「安易なコピー品を作ることの危険性」を認識し、“使う側”の倫理を持つ必要があるとも言えます。教育現場でも、3Dプリンターの技術と同時に「法と倫理」についても指導していく動きが出てくるかもしれません。 「便利さ」と「危うさ」は表裏一体 3Dプリンターは、未来のものづくりを支える素晴らしい技術です。しかしその力は、使う人次第で“凶器”にも“希望”にもなるという現実を、私たちは忘れてはいけません。 今回の事件は、「たった数千円の悪ふざけ」が子どもたちの支援を奪うという現実を突きつけました。技術の進化が進む今だからこそ、私たちはその「影の側面」にもしっかりと目を向け、賢く安全に付き合っていく必要があるのではないでしょうか。 参照記事:https://3dprint.com/320732/outlaw3d-3d-printed-tokens-used-to-rip-off-canadian-ribfest-charity-for-kids/ Image courtesy of Victoria Police

続きを読む

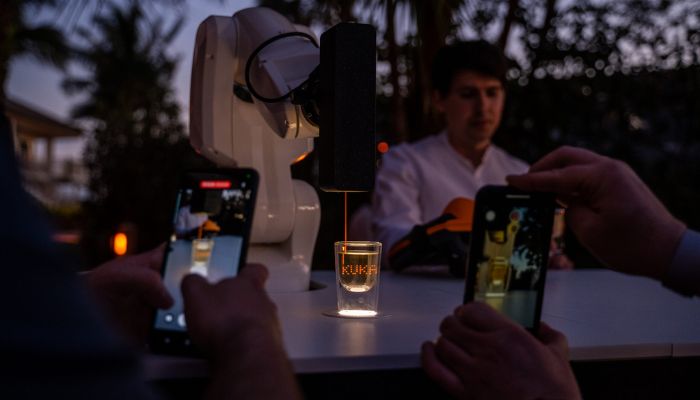

飲み物を“プリント”する時代が到来 |「Print a Drink」がつくる未来のカクテル

3Dプリンターで家を建てたり、人工臓器をつくったり──そんな話題にはもう驚かない、という人も多いと思います。でも、「カクテルを3Dプリントする」と言われたらどうでしょうか? 「Print a Drink」は、そんな常識を覆すユニークなスタートアップ。創業者のベンジャミン・グライメル氏がたった一人で立ち上げ、今や世界中のイベントや展示会で注目を集めています。 飲み物が“造形”される驚きのアイデア すべての始まりは、オーストリア・リンツの大学でのある授業だったそうです。「ロボットと食べ物を組み合わせて何か面白いことをやれ」という課題から生まれたのが、「液体を“造形”する」という前代未聞のアイデア。酢と油など“混ざらない液体”の性質を利用した実験から始まり、やがて「飲み物の中に3Dパターンを描く」というコンセプトに進化していったといいます。 それが今では、企業イベントから国際展示会まで引っ張りだこの人気サービスに。グライメル氏は「今でも会社は自分一人。顧客対応もレシピ開発もロボットプログラミングも、グラス洗いまですべて自分でやっている」と語っています。まさに“ワンマン”スタートアップ。その全ては最初の突拍子もないアイディアから始まったのでした。 ロボットが「カクテルの中に3Dアート」を描く仕組み Print a Drinkの心臓部は、独自設計のロボットアームとプリントヘッド。 飲み物の中にマイクロリットル単位でオイルの微小な滴を打ち出し、それが液体中で3Dピクセルのように浮かび上がる、という機序です。 最初は水溶性のシロップなどで試したそうですが、極性の問題で失敗。試行錯誤の末に最終的に行き着いたのは、食用オイル。これが表面張力によって液体中で球状になり、まるで宙に浮かぶ立体パターンのようなアートを生み出すんです。レモンオイルやナッツオイルなどを使えば、香りや味わいの演出もできるそう。つまり、視覚も嗅覚も味覚も満足させる次世代カクテルなんです。 技術的な挑戦の数々 もちろん、「飲み物をプリントする」というのは口で言うほど簡単ではなく、主に以下の点がハードルになったそうです。 吐出の精度:1滴200ミリ秒以内でオイルを正確に出す必要がある ナノリットル単位の制御:余計な液漏れは“失敗作”の原因に 食品安全性:飲料用なので素材選びにも細心の注意が必要 初期のプロトタイプは改造したラボ用ピペットだったそうですが、現在のプリントヘッドは医療用マイクロバルブを採用した完全自社設計。数百のパーツが3Dプリンターで試作され、形状も“液体の乱流”が起きにくいよう最適化されています。 世界中のイベントで話題に 現在、Print a Drinkはイベント専用サービスとして展開されています。依頼主は大手IT企業やイベント代理店などで、依頼が来るたびに世界各地で“液体アート”が披露されています。 「ほとんど宣伝はしていません。毎回、会場で撮影された動画がSNSで拡散され、それが次の仕事につながっていくんです」とグライメル氏。リピート率も高く、企業イベントの“目玉演出”としての地位を確立しつつあります。 今後は、単発イベントだけでなく常設インスタレーションとしての展開も視野に入れているそうです。テーマパークのバーや高級ホテルのラウンジなど、「体験型の演出」として設置できれば、まさに“未来のドリンク文化”が生まれるかもしれません。 アジアからの引き合いもあるそうですが、今は物流やコストの問題で実現には至っていないとのこと。とはいえ、グライメル氏の情熱と技術力を考えると、それも時間の問題でしょう。日本で3Dプリントカクテルを楽しめる日も近い?...

続きを読む

フランスの名門校に“AIクラスメイト”が登場——教育に与える影響は?

フランスの工学系名門校 ECE(École centrale d’électronique) の学生たちが、新学期に迎えたユニークなクラスメイトが話題になっています。その名は Milo(ミロ)。フランスで初となる自律型AI学生です。 テキスト生成や数式の解法、図表の読み取りから学生同士の対話までこなすMilo。ただのAIアプリと違うところは、彼女には実体があるという点。そして、その身体を形作ったのは、3Dプリンターだそうです。 3Dプリンターで「AIにボディを」 Miloの身体は、大学のロボティクスクラブの学生たちがBambu Lab X1 Carbon Comboを使って製作。画面インターフェースやセンサーを収める軽量シャーシを設計し、さらには頭の上に小さな植物をちょこんと配置。こうしてわずか3か月で、ソフトウェアとしての存在だったMiloは、スクリーン越しではなく教室に実在するクラスメイトになったそうです。 開発スピードを支えたのは、3Dプリントの柔軟性と即応性。アイデアが浮かんだらすぐ試作、調整して再プリント。まさに「試行錯誤の加速装置」として3Dプリンターが機能した結果、Miloは生まれました。 履修相談やインターンシップのアドバイスまで ECEパリの学長フランソワ・ステファン氏は、Miloについて「学生と教員をつなぐ仲介役」と説明。Miloは講義に“出席”するだけでなく、モバイルアプリ経由で履修相談やインターンシップのアドバイスまでこなす予定です。 つまり「ちょっと頼れる同級生兼、なんでも相談AI」。たとえ少し動作が遅かったり、たまにバグったりしても、学生生活を面白くしてくれる存在になりそうです。 3DプリントとAIが作る「未来のクラスメイト」 Miloは単なる“面白い試み”に留まりません。AIと3Dプリントが一緒になることで、カスタム設計のロボットがどんどん現実的になっていることを示しています。 3Dプリントの自由度とAIの進化 、それらのシナジー によって、技術が加速的に前進していくことは間違いありません。 もちろん、今はまだMiloも発展途上。反応が遅れたり、“考え込む”こともあるそうですが、ECEの学生にとっては技術の未来を間近で体験できるクラスメイト。 もしかしたら、今後の学校生活においては、それが当たり前の光景になっていくのかもしれません。 写真: Les Echos

続きを読む

3Dバイオプリント「胎盤」は妊娠合併症を解明するか

胎盤は小さな臓器ながら、妊娠において極めて重要な役割を担っています。受精卵が子宮に着床するたびに新しく形成され、胎児とともに急速に成長し、やがて小皿ほどの大きさにまで発達。胎児は子宮内で呼吸も摂食もできないため、胎盤が酸素と栄養の供給源となり、さらに老廃物を排出する腎臓の役割も果たします。まさに「命綱」と呼ぶにふさわいい、生命の誕生に欠かせない臓器です。 ところが、その重要性にもかかわらず、胎盤は人類の生物学の中で最も理解の進んでいない臓器の一つとされています。理由は、妊娠中に胎盤のサンプルを採取するのは感染や流産のリスクが伴い、出産後には組織が大きく変化してしまうため、初期発達の研究には適さないということ。さらに、動物の胎盤はヒトと大きく異なるため、動物実験から得られる情報にも限界があります。 胎盤オルガノイドとバイオプリント この課題に挑んでいるのが、オーストラリアのシドニー工科大学(UTS)の研究チームです。彼らは「胎盤オルガノイド」と呼ばれる人工ミニ胎盤を、3Dバイオプリントで作り出すことに成功しています。 オルガノイドそのものは決して新しい技術ではなく、2009年には医療研究に登場した技術です。これは幹細胞をゲルに浮遊させて培養することで、臓器に似た立体構造を自発的に形成するという技術で、2018年には初めて「トロフォブラスト」という胎盤特有の細胞を用いた胎盤オルガノイドが作られました。 しかし、従来の研究では動物由来のゲルに細胞を浮遊させる方法が主流であり、実際の胎盤環境を正確に再現できないという問題がありました。また、大量のオルガノイドを作る際には手作業が多く、効率性にも課題がありました。 世界初の「3Dプリント胎盤オルガノイド」 UTSの研究が画期的なのは、バイオ3Dプリンターを使ってオルガノイドを作成した点です。さらに、使用したのは動物由来ではなく、合成で制御可能なゲル。これにより、より正確で再現性の高い胎盤モデルが可能になりました。 A placental organoid under the microscope 実際に作成されたオルガノイドは、ヒトの胎盤組織と非常に近い特徴を示し、細胞の種類や構造もより自然に近い形で発達しました。研究者たちは「若いオルガノイドをゲルから取り出して液体培地に浮かせることで、細胞の組織化を変化させることができた」と報告しています。 応用の可能性──妊娠合併症の解明へ 胎盤オルガノイドの研究は、特に子癇前症(preeclampsia)の解明において、大きな期待が寄せられています。子癇前症は胎盤の機能不全と関連があると言われ、妊娠の5〜8%に発生。毎年約4万6千人、新生児で50万人もの命を奪っています。唯一の治療法は出産ですが、原因が特定されていないため予防や対策が難しいのが現状です。 今回のUTSの研究では、子癇前症患者で多く見られる免疫シグナルにオルガノイドを曝露し、複数の治療法を試す実験も行われました。こうした研究を通じて、病態解明や新薬開発が大きく進む可能性があります。 また、今後はCRISPR遺伝子編集と組み合わせて遺伝子レベルでの理解を深めたり、感染症研究や薬剤安全性テストに活用したりする道も考えられます。 バイオ3Dプリントの可能性 バイオ3Dプリンターを使う最大の利点は、複雑な3D構造を精密に再現できるということです。これにより実験の精度と再現性が向上し、動物実験の削減にもつながります。 胎盤オルガノイド研究はまだ初期段階とはいえ、将来的には妊娠合併症の予測・予防・治療に不可欠なツールとなるかもしれません。バイオ3Dプリント医療の未来に期待がかかります。

続きを読む

シンガポール国立大学、3Dプリントで“発光する皮膚”を開発──水中通信や安全性を革新へ

シンガポール国立大学(NUS)の研究チームが、電池やケーブルを必要とせず光を発する弾性の「フォトニックスキン」を3Dプリントで開発することに成功し、話題となっています。この素材は「オーゼティック構造(auxetic design)」と呼ばれる特殊な設計を採用し、引き延ばすと縮むのではなく逆に膨張する特性を持っています。これにより、水中での通信や安全確保に新しい道を開く技術として注目されているんです。 水中探査の課題と新しいアプローチ 水中探査は依然として大きな課題を抱えています。低い視認性、塩分濃度、極端な温度変化などにより、従来の電子機器は損傷しやすく、その解決案としてLEDや光ファイバーも利用されていますが、外部電源への依存や柔軟性の低さが制約となっていました。そこで研究チームは、「機械的な刺激で発光する性質(メカノルミネセンス)」と、3Dプリントによるオーゼティック構造を組み合わせるという新しいアプローチを採用しました。これにより、動かすだけで光る素材を実現。これがグローブや酸素タンク、ソフトロボットなど曲面にも適応しながら発光する新素材として注目を集めているんです 3Dプリントとオーゼティック材料の融合 研究では、シリコンマトリクスにZnS(硫化亜鉛)のセル構造を3Dプリントしています。ZnSは安定性と生体適合性に優れ、海洋環境でも安全に使用できると言われています。このオーゼティック設計により、複雑な形状への適応性が高まり、また、外層のシリコンが応力を均一に分散させ、繰り返し伸縮しても均等に発光することが可能に。実験では1万回以上の使用サイクル後も性能を維持する耐久性が確認されているようです。 National University of Singapore 応用例と今後の展望 研究チームはフォトニックスキンを実際の物体に組み込み、その可能性が実証されましたが、主に考えられている今後の実用例は以下のようなものです。 発光グローブ:モールス信号を送る水中通信に利用。 ロボット魚:動くと光る仕組みで、水中ロボットの実験に活用。 ガスタンク:漏れを検知し発光で知らせる安全モニタリングに応用。 フォトニックスキンは視覚的な通信システムやリアルタイムの安全監視に有効な素材。研究チームは「3Dプリントこそが、複雑形状デバイスの創造を可能にし、極限環境でも安定した光を発生・維持する鍵」と強調しています。次の課題は湿潤環境での耐久性向上と量産化。もし実現すれば、ダイビング装備、水中ロボット、ワイヤレス通信システムの標準技術として普及する可能性があり、今後の進展に期待がかかっています。 詳しい研究内容については以下をご参照ください。https://advanced.onlinelibrary.wiley.com/doi/10.1002/adma.202502743

続きを読む

Rapid Fusion、大型3Dプリンター向けAIアシスタント「Bob」を発表──ゆくゆくは一般ユーザーにも?

イギリスの3Dプリンターメーカー Rapid Fusion が、新たにAI搭載アシスタント「Bob」を発表し、話題となっています。 Bobは「Base of Build」の略で、同社が8か月間の開発とテストを経て完成させたものとのこと。航空宇宙、自動車、建設、医療技術、防衛といった産業分野での利用を想定し、大型3Dプリンターの運用効率を大きく高めることを目的として開発されたものですが、これがAIと3Dプリンティングが本格的に協働する時代の到来を告げる技術となるのか、期待を集めています。 Bobの特徴と仕組み Bobはプリンターの制御を簡略化し、予防保守によるダウンタイム削減やセットアップの効率化を実現するAIシステム。オンライン環境はもちろん、知的財産保護が必要な企業向けにオフラインでも稼働可能な設計となっています。対応する機種は、同社の既存モデル「Apollo」「Zeus」、そして最新機「Medusa」。Bobは1,000以上のプリントパラメータを考慮し、100種類以上の部品に最適化プリセットを提供。例えば「Smart Extrusion Readiness」という機能では、複数の加熱ゾーンで温度安定性を監視し、自動で印刷の可否を判断します。さらに、高温ポリマーや複合材を扱う際には、耐熱性、収縮、膨張といった特性を踏まえたマテリアルインテリジェンスを活用。ユーザーは「耐熱ツールをプリントして」と自然言語で指示するだけで、Bobが適切な設定に翻訳し、最適なプロセスを実行します。また、複雑な作業はSmart Chained Functionsにより自動で連携。材料選択から温度プロファイル、後処理工程までを一括して管理できます。 提供形態と今後の展開 Rapid Fusionは2026年から、研究機関やパートナー向けのアドバンスト版と、既存顧客向けのスタンダード版の2種類を展開予定。リモートアップデートにも対応し、常に最新機能を提供していくとのこと。こうしたAIアシスタントは現状、大型産業用3Dプリンター向けに開発されています。しかし気になるのは、今後それらが家庭用・デスクトップ3Dプリンターにも導入されていくのかどうかということ。 結論から言えば、その可能性は極めて高いでしょう。 たとえば、自動トラブル検知(詰まりやフィラメント切れをリアルタイムに予測し、事故や失敗を防ぐ)や、自然言語操作(「強度重視の部品を作って」といった音声・テキスト指示で、自動的にスライス条件を最適化)、学習型パラメータ調整(ユーザーの過去の出力結果を学習し、その人の使い方に合わせて設定をアップデート)などにおいて、今後、AIアシスタンツが役立てられていることは間違いないと思います。 特に初心者にとっては、複雑な設定や失敗が3Dプリント導入のハードルとなっています。AIアシスタントが搭載されれば、“誰でもワンクリックで失敗なく出力できる3Dプリンター” という未来像が現実に近づいていくはずです。 参照:https://rapidfusion.co.uk/blogs/news/rapid-fusion-launches-ai-print-assistant-to-optimise-3d-printing-technology

続きを読む