【3Dプリンター】業界ニュース

- 【SK本舗】NEWS・お得情報

- 【3Dプリンター】業界ニュース

- 【3Dプリンター】お役立ちコラム

- 【3Dデータ】3D DATA JAPAN新着データ

- 【ハンドクラフト】お役立ちコラム

- 3D活用事例・インタビュー

- みんなの作品集

印刷後の「次、誰?」問題を自動で解決!学生チームが開発した画期的3Dプリンター連続運転システム

3Dプリンターを使ったことがある方なら、こんな経験があるかもしれません。「プリントは終わったけど、次のジョブが始められない……」——そう、造形物の取り外しと新しいジョブのセットアップにかかる時間は、意外にも3Dプリント作業の中で最も“地味に面倒”な工程なのです。 しかしその悩みを、アメリカのバージニア工科大学(Virginia Tech)にあるVT CROの学生エンジニアチームが一気に解決しました。 完全自動!「プレート自動交換システム」の実力 彼らが開発したのは、3Dプリンターのビルドプレート(造形台)を自動で交換するシステム。プリントが完了すると、完成品を回収し、新しいプレートをセットして次のジョブを即スタート。なんと、通常5〜6時間かかる切り替え作業が、わずか5〜10分に短縮されるというから驚きです。 これは、3Dプリント現場における“ボトルネック”を解消する革新的な仕組みと言えます。 機械×ソフトのいいとこ取り設計 このシステムの中身は、機械系とソフトウェアのいいとこ取りのハイブリッド。機構部分は機械工学チームが担当し、プレートのスライドや格納を自動で行うメカニズムを設計。ソフトウェア側では、ウェブベースのプリント待機キューや、Oracleサーバーによる管理システムが稼働。しかも、BambooやOrcaといったスライサーソフトとの連携や、Discord通知による完了報告までついています。 つまり、寝ている間に何枚もプリントが終わり、朝起きると「おはようございます。3件完了してますよ」とDiscordが教えてくれる——そんな未来が、もう現実になっているのです。 コストはたったの約30万円!DIY向けデータも公開予定 このシステム、さぞかし高価かと思いきや、開発費用はおよそ3,000ドル(約30〜40万円)。チームは**「手が届く価格と再現性」にこだわったと語っており、なんと設計データや組み立て手順も公開予定**。個人のメイカーやホビイストにとっては、非常にありがたい取り組みです。 文系・理系の垣根を越えて生まれた「完全製品」 このプロジェクトがさらにユニークなのは、学際的チームでの開発が行われた点です。参加したのは、コンピューターサイエンス、電気工学、機械工学、航空宇宙工学など、分野の異なる学生たち。それぞれの専門性を持ち寄り、ソフトだけでも、機械だけでもない、“完全な製品”としての完成度を実現しました。 “次の一手”を自動で打つ未来へ 3Dプリンターを24時間フル稼働させたい、でも人の手がネックになっている——そんな現場にとって、今回の開発はまさに「夢の助手」となるかもしれません。学生発のこのアイデアが、これからのデジタルファブリケーションにどんな変革をもたらすのか、目が離せません。 Source:https://news.vt.edu/videos/k/2025/05/1_sqih9t9l.html

続きを読む

世界最速340km/h超!中国の学生が3Dプリントのマイクロドローンでギネス記録を更新

「空を切り裂く音が聞こえた——」そんなドラマのような瞬間が、中国・広東省の恵州市で現実になりました。 2024年3月23日、中国香港中文大学(深圳)の学生・Xu Yang(シュウ・ヤン)さんが開発したマイクロドローンが、時速340.78km(211.75mph)という驚異的な速度で飛行し、ギネス世界記録を更新しました。しかも、この機体の重さはたったの247グラム。かつての非公式記録219km/hを大きく上回る快挙です。 趣味から世界記録へ——若きエンジニアの挑戦 Xuさんはもともと模型航空機が趣味の学生。今回の記録更新に至るまで、地道な試行錯誤を重ねてきました。実は、昨年11月には試作機がクラッシュするという苦い経験も。それでも諦めず、パフォーマンスを突き詰めた結果、ついに世界の頂点に立ちました。 3Dプリント×カーボンファイバー=空飛ぶ工芸品 記録を打ち立てた機体「Prowess(プロウィス)」には、Xuさん自らが設計した高速用プロペラを含む、3Dプリントによる特注パーツが多数搭載されています。ボディは厚さわずか0.4mmの超薄型シェルに、軽量カーボンファイバー製フレームを採用。まさに、スピードを追求するためだけに生まれた、空飛ぶ工芸品です。 Image Credit: SCMP 市販品のプロペラでは速度の要求に応えられず、自ら設計・製造に踏み切ったというXuさん。妥協のない姿勢に、技術者魂を感じます。 世界が注目する「250g以下」の壁 ギネスが定める「250g未満クアッドコプター」のカテゴリは、軽量ながら高性能を求められる極限の世界。今回の記録に対し、同カテゴリの別クラスで記録を持つスイスのエンジニア、Samuele Gobbi氏も「重量制限まで加えてこの速度はすごい」と賛辞を送っています。 秘密は「温度管理」と「チームスピリット」 記録挑戦時には、バッテリーを約40度まで加熱するという裏技(?)も使用。これはパフォーマンスを最大限引き出すための工夫で、プロ並みの知見が伺えます。 またXuさんは、「この挑戦は自分ひとりの成果ではない」と語り、同じような夢を持つ未来の挑戦者たちと知識や経験を共有していきたいとしています。スピード競技でありながら、どこか温かい人間味も感じられるコメントです。 限界は、まだ遠くにある 記録達成後も、Xuさんの手は止まりません。今後はモーターやプロペラのさらなる最適化を進め、より高速な飛行を目指すとのこと。「極限のスピードを追い求める旅に、終わりはない」。その言葉通り、この記録はあくまで通過点かもしれません。 ——空のF1ともいえるマイクロドローンの世界で、ひとりの若きエンジニアが示したのは、「速さ」と「熱さ」の両立でした。 Source: scmp.com

続きを読む

アートと音、そしてサステナビリティの融合—3Dプリントで生まれた音響アート《Parhelion》

インテリアデザインの世界にも、テクノロジーの波は着実に押し寄せています。なかでも近年注目されているのが、3Dプリンティングの活用です。これにより、デザイナーは既存の枠にとらわれることなく、形や質感、色彩の実験を行えるようになりました。そして、その進化系ともいえる作品が、オランダのアーティスト、メイ・エンゲルギール(Mae Engelgeer)によって誕生しました。 その名も《Parhelion(パーヘリオン)》、一見するとアートピース、実はれっきとした音響壁面材(アコースティック・ミュラル)です。 「パーヘリオン」とは何か?名前に込められた自然現象 作品名の「Parhelion(幻日)」は、大気中の光の屈折によって太陽の両脇に虹色の光点が現れるという自然現象を指します。どこか神秘的で、ちょっとロマンチックな現象ですね。 このインスピレーションは、作品の表面にも存分に表れています。グラデーションがかかった層構造や、色彩の選定には、まさにこの幻日のイメージが反映されているのです。 アートと機能が手を取り合う、3Dプリンティングの力 このユニークな作品は、オランダのデジタル製造企業「Aectual(アクチュアル)」とのコラボレーションによって実現されました。Aectual独自の押出(エクストルージョン)方式の3Dプリント技術を用いることで、製造中に色を混ぜ合わせることが可能となり、ひとつとして同じものが存在しない、唯一無二の作品が生まれます。 オランダのアーティスト、メイ・エンゲルギール(Mae Engelgeer) デザイナーであるエンゲルギールが厳選したカラーパレットは3種類。「ALPHA」はやさしい砂のようなベージュトーン、「DELTA」は深みのある紫、「OMEGA」は鮮やかで力強いブルーです。これらのパネルの背面には、再生PET素材のアコースティックフェルトが組み合わされており、見た目だけでなく音響性能にも優れています。 サイズ展開も計算づく:空間を選ばない設計 Parhelionは、直径150cmの大型バージョンと、75cmのコンパクトバージョンの2サイズ展開。前者は壁面の主役に、後者は複数枚を組み合わせてレイアウトの自由度を楽しむのにぴったりです。ホテルやオフィス、自宅のリビングなど、どんな空間でもインテリアのアクセントになりつつ、耳にも優しい。美しくて、しかも実用的。ちょっと得した気分になりますね。 美しさの裏にある、地球へのやさしさ このプロジェクトがもうひとつ注目すべきポイントは、そのサステナブルな設計思想です。Parhelionは植物由来の再生プラスチックを使用し、背面フェルトも再生PET製。見た目の美しさや機能性だけでなく、地球環境への配慮もしっかりと組み込まれています。 五感を刺激する、未来のインテリア エンゲルギールとAectualのコラボレーションによって誕生したParhelionは、アートと音響、そしてサステナビリティが調和する、新しいインテリアの形です。視覚、聴覚、そして空間全体の雰囲気をまるごと包み込むような、全方位型の体験。これからの時代、インテリアに求められるのは「見た目」だけではない——そんなことをそっと教えてくれる作品です。

続きを読む

生きた体の中で3Dプリント!? カリフォルニア工科大学が“音で作る”新技術を開発

「3Dプリント」といえば、ものづくりや試作などのイメージが強いかもしれません。でも今、その技術が生きた体の中でも使えるようになるかもしれないのです。 カリフォルニア工科大学(Caltech)の研究チームが開発したのは、DISP(ディスプ)=“深部組織イン・ビボ音響プリンティング”という、超音波を使った全く新しい3Dプリント技術。なんとマウスの体内で、がん治療用のポリマーを直接プリントすることにも成功しています。 超音波で「体の中の特定ポイントだけ」プリント! これまでの体内プリント技術は、赤外線を使っていたのですが、どうしても深い場所までは届きにくいという弱点がありました。DISPでは、その代わりに「超音波」を使います。 具体的には、以下のような流れでプリントが行われます: バイオインクを体内に注射(特殊な成分入り) 超音波を当てると、狙った場所の温度が5℃ほど上昇 温度変化に反応してリポソーム(ナノサイズの袋)が開き、中の架橋剤を放出 それがトリガーとなって、その場でポリマーが形成される しかも、バクテリア由来の“ガスベシクル”を使うことで、プリント位置が外からもしっかり可視化できるとのこと。「見ながら正確にプリントできる」というわけです。 画像引用/カリフォルニア工科大学 どんなことに使えるの? DISP技術は、以下のようなさまざまな応用が期待されています。 ドラッグデリバリー用のカプセル(薬を狙った場所だけに放出) 体内の傷をふさぐ接着ポリマー 生体信号をモニターできるハイドロゲル マウスの実験では、膀胱にある腫瘍近くに抗がん剤「ドキソルビシン」を含んだポリマーを直接プリント。結果は、ただ薬を注射しただけの場合よりも、腫瘍細胞の死滅が大幅に増加したそうです。 つまり、「薬をピンポイントで届けて、その場で固める」という、医療の理想がいよいよ現実になりつつあるんです。 将来的には心臓の中でもプリント可能に? 研究チームは今後、より大きな動物モデルでの試験を予定しており、人間への応用も視野に入れているとのこと。 しかも、今後はAI(人工知能)との連携も構想中。「動く臓器、たとえば心臓の中でも、AIのサポートで自動的に精密プリントできるようにしたい」と、チームのリーダーであるガオ教授は語っています。 この画期的な研究成果は、科学誌『Science』に掲載され、アメリカ国立衛生研究所(NIH)やがん協会などからの支援を受けて行われました。 「体の中で3Dプリント」は、もうSFじゃない。 これまで想像の中にしかなかったような「生きている体の中で物を作る」技術が、現実になりつつあります。 がん治療、再生医療、臓器修復――。未来の医療が、DISPのような技術によって大きく変わっていくのかもしれません。

続きを読む

「3Dプリントのミス」が、まさかの新技術に?韓国・漢陽大学が“ヤモリ足”構造を活用!

3Dプリントの「失敗」が、未来のロボット開発に役立つかもしれません。そんなユニークな研究を行ったのが、韓国・漢陽(ハニャン)大学の研究チームです。 彼らが注目したのは、DLP方式(デジタル・ライト・プロセッシング)という光を使って樹脂を固める3Dプリント手法。この方式では時として「オーバーキュア(硬化しすぎ)」という現象が問題になります。これは、想定より深くまで光が届いてしまい、意図しない部分まで固まってしまうという“失敗例”です。 ですが今回、あえてこの“ミス”を逆手に取り、ヤモリの足のような微細構造を作り出すことに成功しました。 なぜヤモリの足なの? ヤモリって、天井を逆さまに歩いたり、ツルツルのガラスにもぴたっとくっついたりしますよね。あれは、「セット毛(setae)」という細かい毛が足の裏にびっしり生えていて、その1本1本がさらに細かく枝分かれして「マイクロスパチュラ(小さなヘラ状の構造)」になっているからなんです。 この構造のおかげで、押し付けるとくっつき、少しひねるとスルッと外れるという、不思議な粘着性が生まれています。 DLPの「欠陥」を、ヤモリ足構造に応用! 漢陽大学の研究チームは、DLP方式で起きるオーバーキュアをうまくコントロールすることで、斜めに傾いた極小の突起=異方性(いほうせい)構造を作り出しました。この傾きが、まさにヤモリの足の構造にそっくりなんです。 光の当て方や印刷の向きを細かく調整することで、シンプルな設計データからでも、しっかり傾いた構造体が作れるようになったとのこと。 さらに、ダブルモールドと呼ばれる成形法を使って、柔らかくて貼り付きやすい表面に変換。ヤモリの足みたいに、「そっと押しつければくっつき、軽くひねれば外れる」構造を実現しました。 Explanation of the process for obtaining and testing anisotropic structures (photo credits: Kim, S., Kim, J., Seo, S. et al.)....

続きを読む

NASAが「星を手に取れる」時代を実現? 3Dプリントで宇宙をもっと身近に

航空宇宙業界では、3Dテクノロジーが今や欠かせない存在になっています。試作品をすばやく作るときも、研究や製造においても、3Dスキャンや3Dプリントといった技術が大活躍中。なかでもアメリカのNASAは、3D技術の可能性をとことん追求していることで有名です。 そんなNASAが最近発表したのは、なんと宇宙空間の天体を3Dモデル化して、さらにそれを3Dプリントできるようにしたというプロジェクト。最新の理論モデルやアルゴリズム、観測データをもとに作られたこの立体モデルは、単なる研究素材にとどまらず、「宇宙を手で触れる」体験を私たちにもたらしてくれます。 星も超新星も、3Dでじっくり観察 今回3D化されたのは、以下の4つの天体です。 若い恒星「BP Tau(ビー・ピー・タウ)」 超新星残骸「カシオペヤ座A(Cassiopeia A)」 「G292.0+1.8」 「はくちょう座ループ(Cygnus Loop)」 これらは、NASAの「チャンドラX線観測衛星」が収集したX線データをベースに作られたもので、肉眼や通常の望遠鏡では見えない細部まで再現されています。 たとえば「カシオペヤ座A」は、約340年前に爆発した超新星の名残。研究チームはこの天体を「グリーンモンスター」と呼び、3Dモデルからその構造や起源について新しい手がかりを得ることができました。紫がかったガスの雲の中に金色の光が差し込むその姿は、研究対象であると同時にアート作品のようでもあります。 一方、BP Tauは生まれてまだ1,000万年ほどの若い星。3Dモデルでは、星の中心を取り巻く円盤が予想以上に複雑で、緑色の炎のような構造や、オレンジやピンクの花のような突起まで表現されています。その姿はまるで宇宙の蘭(オーキッド)! 3Dプリントで宇宙を「手に取る」時代へ これらの3Dモデルは、すべて3Dプリンタで出力可能。つまり、自宅にいながらにして、あの遠い星々を手に取って観察できるというわけです。研究者だけでなく、宇宙ファンや教育関係者にとっても、とても魅力的な取り組みですね。 このプロジェクトを率いたのは、長年にわたり天体物理学の研究を行ってきたサルヴァトーレ・オルランド博士。彼の研究成果は、専門誌『Astronomy & Astrophysics』などでも紹介されています。 宇宙研究の可能性を広げる3D技術 3Dプリントは単なる試作ツールではありません。理論的な仮説を「目で見える形」にし、研究の新しい切り口を提供してくれるのです。今回のように、宇宙の奥深さや美しさを、誰でも直感的に理解できるのはまさに3D技術のおかげ。 「星を手のひらに」——そんな夢のような体験が、いまや現実になりつつあります。もっと詳しい情報やモデルのダウンロードは、NASAの公式ページでチェックしてみてくださいね。

続きを読むスマホではできなかった表現を、「Otter lite」で。 あなたの創作や仕事を、次のステージへ。

「3Dスキャンなんて今の時代、スマホでもスキャンはできるし、まぁ十分かな……」 そう思っていませんか? でも、いざ細かいディテールを取りたかったり、 正確な寸法が求められる場面になると、 「ちょっと違うな」と感じた経験、ありませんか? スマホスキャンは確かに手軽。 でも、だからこそ生まれる**“あと一歩”の限界**。 『Otter lite』は、そんなあなたの“もう少し”を完璧にカバーする、 4眼ステレオビジョン搭載の高精度3Dスキャナーです。 ● 完全ワイヤレスでPC接続/スマホ接続もケーブル不要 ● 最大3時間駆動のバッテリーで、現場でもじっくりスキャン ● AX6000対応の高速転送 しかも、手のひらサイズの軽量設計だから、 いつでもどこでも、“スマホ感覚”でプロクオリティのスキャンができます。 スマホではできなかった表現を、Otter liteで。 あなたの創作や仕事を、次のステージへ。 『CR-Scan Otter』の特徴 家庭用でもプロフェッショナル並みのスキャン精度:最大0.05mmの高精度で、細部まで鮮明にキャプチャし再現。 ● 完全ワイヤレスでスマホ接続・PC接続もどちらもケーブル不要 ● 最大3時間駆動のバッテリーで、現場でもじっくりスキャン ●24ビットフルカラースキャン対応 ●革新的な4レンズステレオビジョン...

続きを読む

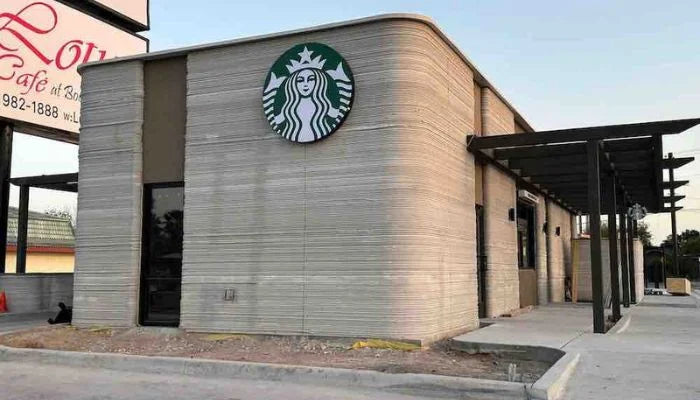

世界初!3Dプリントされたスターバックスがアメリカに登場

マクドナルドと並び、アメリカン・カルチャーの象徴として世界中に知られているスターバックス。そんなスターバックスが、なんと世界初となる3Dプリント建築の店舗をオープンすると発表しました!オープン日は2025年4月28日、場所はアメリカ・テキサス州ブラウンズビルとのこと! 3Dプリント建築を手掛けたのは? このプロジェクトを担当したのは、建設用3Dプリント分野のリーディングカンパニーPeri 3D Construction。使用したのは、COBOD社製の大型建設用3Dプリンター「BOD2」とコンクリート材料。 彼らはこれまでにも、戸建住宅、アパート、ドイツ・ハイデルベルクに建設されたヨーロッパ最大級の3Dプリント建築物、フランスの集合住宅など、数々の実績を持っています。今回のスターバックス店舗も、この技術でおよそわずか6時間という驚異的なスピードで施工されたとのことです! 3Dプリント・スタバの特徴とは? 現時点ではあまり多くの詳細は公表されていませんが、判明しているポイントをまとめます。 店舗面積は約1,400平方フィート(約130平方メートル)と、通常のスタバに比べてコンパクト 店内飲食スペースやカフェサービスはなし モバイルオーダー用のピックアップエリアとドライブスルー専用の設計 建設コストは約120万ドル(約1億8000万円) 場所はテキサス州ブラウンズビルのボカチカ大通り2491番地。地元メディアによると、建物はすでに完成し、グランドオープンに向けて準備万端とのことです! シンプルすぎる? 3Dプリンティング業界からの声も 今回のニュースは3Dプリンティング業界でも大きな話題となっていますが、一部からは「せっかく3Dプリントなら、もっと複雑なデザインにすればよかったのでは?」という声もあがっているとか。3Dプリント建築は、自由な曲線や複雑な形状を得意とする技術。しかし今回のスタバ店舗は、比較的シンプルな箱型デザインにとどまっており、その可能性をフル活用しているとは言いがたい、という指摘もあります。とはいえ、大手ブランドが実店舗レベルで3Dプリント建築を導入したという事実は、業界全体にとって大きな前進と言えるでしょう! 今後、スタバの新店舗にも広がるか? 今回のプロジェクトは、スターバックスにとっても「テストケース」の意味合いが強いと考えられます。デザインのシンプルさや、オープン時の控えめな発表からも、まずは実用性を重視して様子を見る段階のようです。とはいえ、もしこの取り組みが成功すれば、今後スタバの新店舗に3Dプリント建築が標準化される未来も夢ではありません。続報が入り次第、またご紹介しますのでお楽しみに! 【お役立ち記事】2025年に3Dプリンターを買うならこれ!https://skhonpo.com/blogs/3dprinter-practice/2025osusumeおすすめのスライサーソフト6選|スライサーソフトの基本も解説!https://skhonpo.com/blogs/3dprinter-practice/2022soft?_pos=12&_sid=8d1033306&_ss=r3Dモデリングの基礎知識と初心者がつまずきやすいポイントhttps://skhonpo.com/blogs/3dprinter-practice/moderingkisozen?_pos=7&_sid=b0e55afc3&_ss=r3Dデータを無料でゲットするならここ!|おなじみサイトからこれから伸びそうなサイトまで紹介https://skhonpo.com/blogs/3dprinter-practice/3dmuryodata2022 【FDM方式VS光造形方式】 違いや選び方|初心者にも分かりやすく解説 https://skhonpo.com/blogs/3dprinter-practice/3dbegin 【通販はこちらから】 3Dプリンターの通販ページ https://skhonpo.com/collections/3dprinter-all フィラメントの通販ページ https://skhonpo.com/collections/filament レジンの通販ページ...

続きを読む

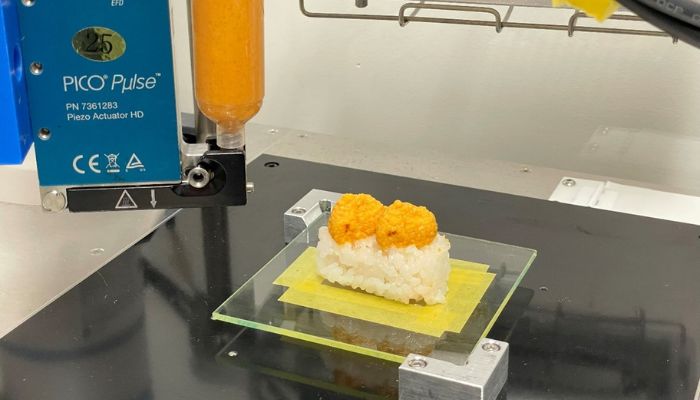

日本の寿司が宇宙に進出!? 3Dプリントで宇宙食革命

近年、3Dプリンティングは食品分野でも宇宙開発分野でも注目を集めていますが、ついにこの二つが融合しました。IHIエアロスペースと山形大学がタッグを組み、ノードソンEFDジャパンの協力のもと、なんと宇宙用の3Dプリント寿司を開発! 近い将来、地球を周回する宇宙旅行中に寿司を楽しむ時代が来るかもしれません。 宇宙旅行は特別な体験、ならば食事も特別に! 現在の宇宙旅行は、90分の弾道飛行でおよそ2500万円、本格的な長期滞在では数千億円規模という、超高額な体験です。そんな特別な空間で口にする食事もまた、スペシャルであるべき──そう考えたのが、IHIエアロスペースと山形大学のエンジニアたちでした。 彼らが着目したのが、日本が世界に誇る食文化「寿司」。さらに、宇宙空間では1グラムの重ささえ重要になるため、軽量化と高効率な生産が求められます。そこで、伝統的な職人技や豊富な魚介類に頼るのではなく、シンプルな美しさ・新鮮な味わい・素材のバランスを再現する、全く新しい寿司づくりに挑戦したのです。 どうやって宇宙用寿司を3Dプリントするの? 鍵を握ったのは「ペースト化」でした。例えばウニは本来、日持ちが難しい繊細な食材ですが、ペースト状にすることで保存性が向上。これを応用し、ウニペーストをはじめとする、白身魚、カニ、エビの4種類の素材を使って、3Dプリントによる寿司再現を目指しました。 しかし、ペーストを綺麗に押し出し、シャリ(酢飯)の上に崩れずにのせるのは容易ではありません。ここで活躍したのが、ノードソンEFDジャパンが開発したPICO Pulseジェットバルブシステム。 画像:ノードソンEFD ピエゾ素子を使った高精度の吐出技術により、300ミクロンという超細口ノズルから滑らかに素材を押し出すことに成功。味の移り香(クロスコンタミネーション)を防ぎながら、異なるネタの寿司を次々と造形できる仕組みを実現しました。 画像:ノードソンEFD 完成した宇宙寿司はどうなった? 試作品は見た目にも美しく、何度もの試験でも一貫した品質を保つことができました。さらに、日本国内で開催された大規模な産業展示会でも試食が提供され、来場した各界の要人たちから大きな注目を集めました。 画像:ノードソンEFD 今回のプロジェクトチームは、宇宙旅行だけでなく、病院・介護施設などでの食事サポートにも応用できる可能性を示唆しています。高齢者や咀嚼が難しい方に対して、見た目を楽しみつつ食べやすい食事を提供できるかもしれません。 宇宙寿司、実用化はこれから! 現時点では、宇宙船内でこの3Dプリント寿司が正式採用される予定はまだありません。今回の取り組みは、2024年に初めて報道されましたが、今後本格運用されるかは未知数です。とはいえ、宇宙旅行市場が広がれば、宇宙で食べる日本の寿司が当たり前になる日も遠くないかもしれません。 【お役立ち記事】2025年に3Dプリンターを買うならこれ!https://skhonpo.com/blogs/3dprinter-practice/2025osusumeおすすめのスライサーソフト6選|スライサーソフトの基本も解説!https://skhonpo.com/blogs/3dprinter-practice/2022soft?_pos=12&_sid=8d1033306&_ss=r3Dモデリングの基礎知識と初心者がつまずきやすいポイントhttps://skhonpo.com/blogs/3dprinter-practice/moderingkisozen?_pos=7&_sid=b0e55afc3&_ss=r3Dデータを無料でゲットするならここ!|おなじみサイトからこれから伸びそうなサイトまで紹介https://skhonpo.com/blogs/3dprinter-practice/3dmuryodata2022 【FDM方式VS光造形方式】 違いや選び方|初心者にも分かりやすく解説 https://skhonpo.com/blogs/3dprinter-practice/3dbegin 【通販はこちらから】 3Dプリンターの通販ページ https://skhonpo.com/collections/3dprinter-all フィラメントの通販ページ https://skhonpo.com/collections/filament...

続きを読む

【お知らせ】SK本舗でBambu Labの3Dプリンター取り扱いはじめました!

こんにちは、SK本舗です! 今日は、とても耳寄りのお知らせがあります。なんと、あの3Dプリンターメーカー 「Bambu Lab」 の製品を、4月9日から正式に取り扱いを開始しました! Bambu Labってどんなメーカー? Bambu Lab(バンブーラボ)は、近年グングン注目度が上がってきている3Dプリンターメーカー。高性能なのに操作が簡単で、しかも速い!見た目もスタイリッシュで、ガジェット好きにはたまらない一台が揃ってるんです。個人ユーザーからプロの現場まで、どんなレベルの人にも刺さるラインナップが魅力です。 取り扱い予定のモデルをざっくり紹介! SK本舗では、以下の5機種をラインナップ予定です。それぞれとても個性的なんですよ。 H2D Bambu Labの最新機種である本機はプリントだけじゃない!レーザー加工やカッティングまでこなせる多機能マシン。Bambu Lab史上最大の造形サイズ(最大350×320×325mm)を誇り、デュアルノズル方式による高精度な3Dプリントを実現。加えて造形速度もBambu Lab史上過去1。カーボンファイバー、ガラス繊維強化樹脂など先進的なフィラメントにも対応してます。これ1台で、工作もDIYもアートも全部できちゃう万能型。まさに“家庭の工房”です! 販売ページ https://skhonpo.com/products/bambu-lab-fff-3dprinter_h2d-series X1 Carbon X1Eと同じ高速性能を持ちつつ、もう少しスマートにまとまったモデル。スピードも精度も妥協したくないけど、価格もなるべく抑えたい、という人におすすめの一台。実際、ホビーユースには十分すぎる性能。迷ったらコレ。 販売ページ https://skhonpo.com/products/bambu-lab-fff-3printer-x1-carbon P1S コスパ重視の方には特におすすめの一台。同社定番のP1シリーズにしっかりエンクロージャーがついて、扱える素材の幅がグッと広がっています。ABSなどの高温系素材を扱いたい人にはぴったり。空気清浄フィルターも搭載しているので安心してお使いいただけます! 販売ページ https://skhonpo.com/products/bambu-lab-fff-3printer-p1s A1 他の機種よりもちょっと小型でコンパクト。しかし侮るなかれ、Bambu Labのスピードとクオリティは健在!...

続きを読む

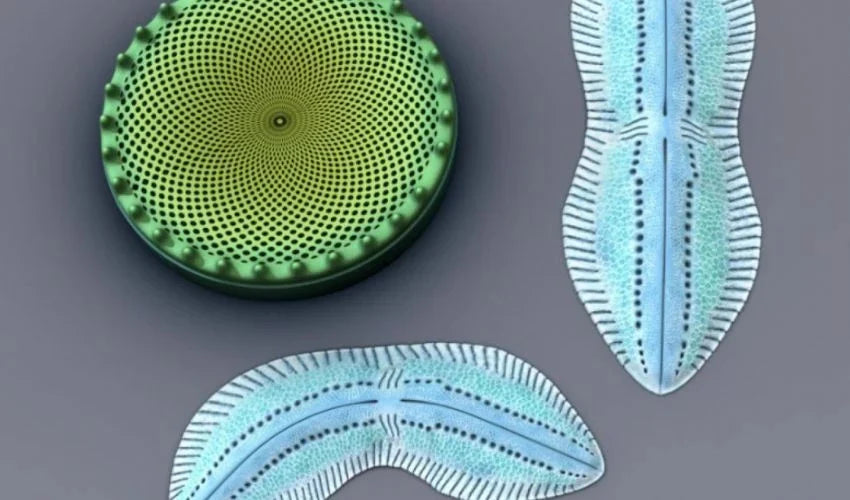

自然の力で超強化!ミクロな海藻に学んだ「超タフな3Dプリント素材」が誕生!

3Dプリント技術が進化を続ける中、「バイオミミクリー(生物模倣)」というアプローチが注目を集めています。つまり、“自然のデザイン”をお手本にして、これまでにない素材や構造を生み出そうというもの。そして今回、イタリアのジェノヴァ大学とアメリカのMIT(マサチューセッツ工科大学)の研究チームが、とんでもない素材を開発しました。なんと、“ミクロな海藻”を参考にして、驚異的な強度とエネルギー吸収性能を持つ3Dプリント素材を作ったのです! モデルになったのは「珪藻(けいそう)」という微生物 今回の研究のヒントとなったのは、海に漂う「珪藻(けいそう)」という小さな藻類。肉眼では見えないほど小さいのに、地球上のCO₂の20〜50%を吸収してくれる、地球にとって重要な存在です。 珪藻 しかも、この珪藻が持つ「フルストゥール」と呼ばれる殻は、とんでもない素材なんです。重さあたりの強度が自然界最強レベルで、しかも衝撃吸収性も抜群という、まさに“天然の超素材”。 研究チームは、この珪藻の複雑な構造を3Dプリンターで再現することに挑戦しました。 3Dプリントで再現された「自然界の神デザイン」 珪藻の殻は、ミクロ〜ナノレベルの細かい孔(穴)がびっしり並んだ、階層的で超複雑な構造をしています。それが「軽さ」「強さ」「浮力」「光の吸収効率」など、いろんな機能を両立させているんです。今回、研究チームはこれをDesign for Additive Manufacturing(3Dプリント設計の考え方)で再現。数値シミュレーションや流体力学の解析も組み合わせながら、驚きの性能を実現しました。 最先端素材はこんなところに使える! この「珪藻インスパイア素材」は、実用化にも大きな可能性を秘めています。たとえば… 自動車部品:軽くて頑丈、しかも空力性能アップ! CO₂回収フィルター:穴の多さと強さを兼ね備えた新世代膜材料 薬のデリバリーシステム:細かな孔で狙った場所にピンポイント放出 ソフトロボット:しなやかで軽い、次世代のアクチュエーター素材 そして、研究チームが実際に作って検証したのが、3Dプリント製のヘルメット「D-HAT(ディーハット)」。従来のフォーム材やハニカム構造を超えるエネルギー吸収性能を持ち、まさに“守ってくれる科学”の結晶です。 3D printed D-HAT prototype 自然のデザイン×3Dプリント=未来のモノづくり 自然の叡智と3Dプリント技術が融合すれば、どれだけ新しい発想や製品が生まれ得るのか、この研究はその一端を垣間見せてくれているようです。小さな珪藻の中に詰まった壮大な仕組みが、やがて私たちの身を守る製品や、地球を救う技術につながっていくかも、と考えると、このバイオミミクリーの可能性は無限大です。 まさに、“自然は最高のエンジニア”。3Dプリントの可能性、どこまで広がるのでしょうか? 参照:https://advanced.onlinelibrary.wiley.com/doi/10.1002/aisy.202400419 【お役立ち記事】2025年に3Dプリンターを買うならこれ!https://skhonpo.com/blogs/3dprinter-practice/2025osusumeおすすめのスライサーソフト6選|スライサーソフトの基本も解説!https://skhonpo.com/blogs/3dprinter-practice/2022soft?_pos=12&_sid=8d1033306&_ss=r3Dモデリングの基礎知識と初心者がつまずきやすいポイントhttps://skhonpo.com/blogs/3dprinter-practice/moderingkisozen?_pos=7&_sid=b0e55afc3&_ss=r3Dデータを無料でゲットするならここ!|おなじみサイトからこれから伸びそうなサイトまで紹介https://skhonpo.com/blogs/3dprinter-practice/3dmuryodata2022 【FDM方式VS光造形方式】...

続きを読む

家庭で使える小型金属3Dプリンター完全ガイド!2025年のおすすめモデルも紹介

3Dプリンターといえば、プラスチック素材を使うイメージが強いですが、実は 金属を使った3Dプリントも可能です!昔は工業用途が中心で、大型で高価なものがほとんどでしたが、最近では 個人でも導入できる小型金属3Dプリンター が登場し、身近な存在になってきました。 「家庭で金属パーツをプリントできたら、DIYの幅が広がりそう!」「でも導入コストや使い方が難しそう…」という疑問を持つ人もいるはず。この記事では 金属3Dプリンターの基本から、2025年におすすめの小型機種まで しっかり解説していきます! そもそも金属3Dプリンターってどんな仕組み? 金属3Dプリンターには いくつかの造形方式 があります。それぞれの特徴を簡単にまとめてみました。 ① パウダーベッド方式(PBF) 金属粉末を敷き詰めて、 レーザーや電子ビームで溶かしながら 積層していく方式。高精度で強度のある造形が可能ですが、家庭で使うには 粉塵や高温の管理が大変 なので、基本的には 業務用 です。 ▶ 例:EOS M 100(工業用) ▶ 詳細:EOS公式サイト ② バインダージェット方式(BJ) 金属粉末に 液体バインダー(接着剤)を吹き付けながら...

続きを読む

3Dプリント製スマートリングがASL(アメリカ手話)の指綴りをリアルタイム翻訳!

手話の指の動きをリアルタイムでテキストに変換する、画期的なスマートリングが登場しました! アメリカのコーネル大学の研究チームが開発したこの「SpellRing」は、AIとマイクロソナー技術を活用し、3Dプリント製の小さなリング型デバイスで手話の指綴り(フィンガースペルリング)を認識。なんと、たったコインサイズのコンパクトなデザインながら、手や指の動きを正確にトラッキングし、リアルタイムでテキストに変換してくれるんです。 スマートリングで手話の指綴りをテキスト化! この「SpellRing」には、マイク、スピーカー、ミニジャイロスコープが搭載されており、AIを活用して手の動きを認識。ディープラーニングのアルゴリズムと組み合わせることで、手話ユーザーの指の動きを高精度でトラッキングします。 研究チームが行ったテストでは、ASLユーザー20人を対象に20,000語以上の単語を解析。その結果、なんと82%から92%という高い認識精度を達成しました。 この技術が特に優れているのは、従来の手話翻訳デバイスと比べて圧倒的にコンパクトで使いやすい点。研究リーダーであるヒョンチョル・リム博士課程生は、「これまでの手話翻訳デバイスは大きくて実用性が低く、聴覚障がい者のコミュニティに受け入れられにくかった。しかし、SpellRingは日常的に装着できるシンプルなデザインが特徴」と語っています。 Image Credit: Louis DiPietro なぜ指綴り(フィンガースペルリング)なのか? ASL(アメリカ手話)では、指の形を使ってアルファベットを表現する「フィンガースペルリング」があります。これは特に、固有名詞や技術用語などを伝えるときに重要。しかし、手話の動きは人によって微妙に異なるため、AIの学習には大きな課題がありました。 研究チームは、この課題を克服するためにASLの26種類の指の形を学習し、より自然な流れで手話を認識できるようにしました。現在のバージョンでは、PCやスマートフォンに直接テキストを入力することも可能です。 未来はメガネ型デバイスへ? ただし、ASLは指綴りだけではなく、表情や体全体の動きも重要な要素。研究チームは今後、このマイクロソナー技術をメガネ型デバイスに組み込むことで、より広範囲の動きをキャプチャし、手話の完全な翻訳を目指すとしています。 このプロジェクトは全米科学財団(National Science Foundation)の支援を受けて進められ、コーネル大学の「Smart Computer Interfaces for Future Interactions Lab」で開発されました。開発プロセスでは、経験豊富な手話ユーザーと初心者の両方からフィードバックを受け、実用性を高める工夫が施されています。 この研究成果は、4月26日から5月1日にかけて日本の横浜で開催される「人間とコンピュータの相互作用に関する学会(Association of Computing Machinery’s CHI Conference)」で発表される予定。...

続きを読む

3Dプリントでブラジャーの寿命を延ばす!ユニークなハンガー「Bras Up」登場

シカゴの工業デザイナー ジョイス・ライ(Joyce Lai) さんが、ブラジャーの寿命を延ばすための3Dプリント製ハンガー を開発しました!その名も 「Bras Up(ブラズ・アップ)」。環境に優しい リサイクル樹脂とステンレススチール を使用し、ブラの形をしっかり保つ特殊なクリップとサポート構造を備えたハンガーです。 ブラのケアに悩む人にとって、これはまさに 革命的なアイテム になりそうです! image:Joyce Lai ブラの寿命を縮める「間違った干し方」 「ブラの干し方が原因で形が崩れる」という話、聞いたことありませんか?特にワイヤー入りのブラジャーは、 間違った方法で乾かすとカップが変形しやすいんです。 この問題を解決するために Bras Up は 3Dモデルを基に設計 されており、 人間の胸の形を再現したカーブ構造になっています。そのため、ブラを 逆さ吊り にして干すことができ、 自然な形をキープ したまま乾燥させることが可能です! さらに、ハンガーの底にはループが付いていて、 複数のBras...

続きを読む

なんと日本で世界初の3Dプリント駅が誕生!JR西日本が挑む次世代鉄道インフラ

電車での移動が多い人なら、都市部の最先端技術と地方のレトロな駅舎のギャップに気づいたことがあるのではないでしょうか?東京や大阪のような大都市では、最新の新幹線や改札システムなど、ハイテクが駆使された近未来的な駅が目立ちます。 しかし、一歩地方に足を踏み入れると、昔ながらの木造駅舎がそのまま残っていることも少なくありません。日本が「鉄道大国」として知られている一方で、地方の鉄道インフラはまだまだ古いままなのが現実です。 そんな状況を打破すべく、JR西日本が世界初となる3Dプリント駅の建設に挑戦!これは、和歌山県の紀勢本線・有田駅にある「初島駅」の木造駅舎を、3Dプリント技術を用いた新しい駅舎に建て替えるプロジェクトです。最先端技術を駆使し、耐久性が高く、環境にも優しい駅が誕生する予定です。 3Dプリントで作る新しい駅の全貌 JR西日本が3Dプリント駅の施工を依頼したのは、大阪を拠点とするSerendix(セレンディクス)という企業。セレンディクスは、低コスト住宅の3Dプリントを手がける日本の建設テック企業で、地震に強い建物の設計と最新のロボット技術を融合させた建築を行っています。 今回3Dプリントされる新しい初島駅舎は、幅2.6m × 奥行き6.3m × 高さ2.1m、総面積約10㎡の平屋建ての小さな駅舎。鉄筋コンクリートを用いた3Dプリント技術によって、パーツを工場で製造し、現地で組み立てる方式が採用されます。組み立て作業はわずか6時間! 施工は3月25日の終電後から始まり、始発が動き出す前にすべての作業が完了する予定です。驚異的なスピード感ですね。 画像:PRTIMES なぜ3Dプリント駅舎なのか?そのメリットとは 従来の鉄筋コンクリート建築では、型枠を組んでコンクリートを流し込む「型枠工法」が一般的です。しかし、この方法では四角いデザインしか実現できず、曲線や複雑なデザインを作ることが難しいという課題がありました。 その点、3Dプリント建築なら、従来以上に自由なデザインが可能! 今回の駅舎には、和歌山の特産品である「ミカン」と「太刀魚」をモチーフにしたコンクリートのレリーフが施されています。こうした地域の特色を活かしたデザインが、3Dプリントなら簡単に実現できるのです。 まとめれば、3Dプリント建築には次のような大きなメリットがあります。 圧倒的なスピード:一晩で施工完了 低コスト化:職人不足の課題を解消自由なデザイン:従来の工法では難しい曲線や装飾も可能耐久性の向上:耐候性・耐腐食性に優れた駅舎を実現 特に、日本の建設業界では人手不足が深刻化しており、少ない労働力で効率よく施工できる3Dプリント技術は今後さらに注目されることでしょう。 3Dプリント建築は日本の未来を変える? 今回の3Dプリント駅舎は、まだテストケースではありますが、JR西日本はこのプロジェクトのコストパフォーマンスやメンテナンス性を評価し、今後さらに展開する可能性を示唆しています。 さらに、3Dプリント技術は鉄道インフラだけでなく、住宅や商業施設にも応用可能です。Serendixは、3Dプリント住宅「Sphere」を発表しており、低コストで短期間に建築できる住まいの実現にも成功しています。こうした技術が普及すれば、日本の地方の空き家問題やインフラの老朽化問題も一気に解決へと向かうかもしれません。 今回の3Dプリント駅舎は、単なる小さな駅のリニューアルではなく、日本の建築業界の未来を大きく変えるかもしれない画期的な試みなのです!今後の進展に期待しましょう。もっと詳しく知りたい方は、JR西日本の公式発表をチェックしてみてください! 参照:PRTIMEShttps://prtimes.jp/main/html/rd/p/000001413.000095753.html 【お役立ち記事】2025年に3Dプリンターを買うならこれ!https://skhonpo.com/blogs/3dprinter-practice/2025osusumeおすすめのスライサーソフト6選|スライサーソフトの基本も解説!https://skhonpo.com/blogs/3dprinter-practice/2022soft?_pos=12&_sid=8d1033306&_ss=r3Dモデリングの基礎知識と初心者がつまずきやすいポイントhttps://skhonpo.com/blogs/3dprinter-practice/moderingkisozen?_pos=7&_sid=b0e55afc3&_ss=r3Dデータを無料でゲットするならここ!|おなじみサイトからこれから伸びそうなサイトまで紹介https://skhonpo.com/blogs/3dprinter-practice/3dmuryodata2022 【FDM方式VS光造形方式】 違いや選び方|初心者にも分かりやすく解説 https://skhonpo.com/blogs/3dprinter-practice/3dbegin ...

続きを読む

Hero Forgeが3DプリントのカスタムダイスをKickstarterで発表!

TRPGやボードゲーム好きなら誰もが知っている Hero Forge。これまでカスタムミニチュアフィギュアの3Dプリントサービスで有名だったこの会社が、なんと オリジナルデザインの3Dプリントダイス を販売開始! しかも、Kickstarterのクラウドファンディングで発表するやいなや、すでに数千人の支援者を獲得する大人気プロジェクト になっています。 カスタムダイスの内容は? 今回のダイスは、d4(4面)からd20(20面)までのフルセット に対応し、超こだわったデザインが可能。具体的には: ダイスの中にミニチュアを配置できる! カラーを自由にカスタマイズ! 数字のフォントやスタイルも変更可能! ただし、今回のダイスは STLファイル(3Dプリント用データ)の配布はなし。自宅でプリントするのではなく、Hero Forgeの専用3Dプリンターを使って製造 する形になります。つまり、これまでのミニチュアと同じように、プロ品質の仕上がりを期待できそうです。 支援プランは? 気になる価格ですが、Kickstarterでは複数の支援プランが用意されています: $39(約6,000円):カスタムダイス1個+早期アクセス+Hero Forge Pro(1ヶ月) $199(約30,000円):カスタムダイスセット(d4〜d20)+Hero Forge Pro(3ヶ月) $10,000(約150万円):14セットのカスタムダイス+特別な追加特典! ダイスのカスタマイズは ただのデザイン要素ではなく、ゲーム体験の一部として記憶に残るもの だと、Hero Forgeは強調しています。例えば、「あの時のクリティカルヒットを出したダイス!」みたいな思い出を形にできる、ということですね。 プロジェクトのスケジュールは?...

続きを読む

AIと3Dプリントが統合失調症を治療する? 精神医療の最前線

人工知能(AI)というと、賛否が分かれるテーマですが、その有用性は今や疑う余地がありません。特に医療分野では、病気の診断や個別化医療の実現といった形でAIが活用されており、整形外科や腫瘍学の分野ではすでに多くの成功事例が報告されています。 最近の研究では、AIと3Dプリント技術を統合失調症(Schizophrenia)の治療に応用する新たな試みが進められています。統合失調症は、幻覚や妄想、認知機能の障害を引き起こす精神疾患であり、診断の難しさや治療の個別化が大きな課題となっています。果たしてこの分野で、AIと3Dプリント技術がどのように役立つのか。それが本記事のテーマです。 統合失調症とは? AIがどのように役立つのか 世界保健機関(WHO)によると、統合失調症の患者は世界で約2100万人にのぼります。発症年齢は女性で18歳前後、男性で25歳前後が多く、主な症状として幻覚、妄想、認知機能の低下などが挙げられます。 しかし、統合失調症の診断は非常に難しく、整形外科や腫瘍学のように明確なバイオマーカー(生物学的指標)がないことが課題です。診断基準としてはDSM(精神疾患の診断・統計マニュアル)やICD(国際疾病分類)が用いられますが、非典型的な症状を見落とすリスクもあります。 そこで、AIが活用されることで、より早期かつ正確な診断が可能になると期待されています。 AIによる統合失調症の診断と治療の可能性 AIの最大の強みは、膨大なデータを解析し、パターンを認識する能力です。機械学習(Machine Learning)を組み合わせることで、患者の診療記録や検査データを解析し、リスクの高い人を早期に特定したり、治療法を最適化したりすることが可能になります。 さらに、AIは自己学習機能を備えており、新たなデータを取り込むことでより精度の高い診断・予測モデルを構築できます。これは、統合失調症のように症状のバリエーションが多い病気の診断に特に有効です。 加えて、統合失調症は患者の言語能力に影響を与えることが知られています。例えば、声のトーンや発話の仕方が変化することがあり、AIがこの言語データを解析することで、発症の兆候を捉えたり、うつ症状の悪化を検出することができます。 実際に、マルチモーダルな行動特徴を組み込んだAIモデルでは、統合失調症か、大うつ病か、健常者かを高精度で判別できることが示されています。これにより、患者ごとに最適な薬剤治療を行うことができる可能性が高まります。 3Dプリント技術が統合失調症の研究にどう活用されているのか? 近年、AIと3Dプリンティングを組み合わせた新たな研究アプローチが登場しています。最近の研究では、3Dプリンターを使って脳神経の活動を計測できる電子デバイスを開発し、精神疾患の治療に役立てる試みが行われました。 この研究では、3Dプリントによって「脳コンピュータインターフェース(BCI)」と呼ばれるデバイスを作成し、マウスの脳の神経活動をリアルタイムで記録・解析できるようにしました。 このデバイスの目的は、統合失調症やその他の神経精神疾患の治療における脳の活動の変化を観察することです。3Dプリントされたこのインプラントは、脳の前頭前野(感情や意思決定に関与する領域)の活動をモニタリングし、個別化された治療方法の開発に貢献すると期待されています。 研究結果によると、この装置は健康なマウスと統合失調症モデルのマウスの神経活動の違いを正確に測定できることが確認されました。今後、人間の患者にも応用できる可能性があります。 画像/nature AIと3Dプリントは統合失調症治療の未来を変えるのか? AIの登場により、統合失調症の診断・治療にはこれまでにない可能性が開かれました。しかし、現時点では課題も多く残されています。 例えば、AIは膨大なデータを学習することで進化するものの、統合失調症のような疾患は症例ごとに異なり、統一された診断基準が存在しないため、学習データの偏りが問題となる可能性があります。また、これまでの研究の多くは過去のデータをもとにした分析に依存しており、実際の臨床現場でどこまで有効かは今後の研究に委ねられています。 さらに、現段階のAIはあくまで補助ツールであり、医師の診断や治療を完全に代替するものではありません。しかし、技術の進化は驚異的な速さで進んでおり、今後さらに洗練されたモデルが登場することで、より精密な診断や個別化治療が実現される可能性は十分にあります。 AIと3Dプリント技術が精神医療をどう変革していくのか 現在のAIは、統合失調症の診断や治療の「補助ツール」としての役割を果たしていますが、今後の発展次第ではより大きな変革をもたらす可能性があります。 例えば、AIを活用することで、これまでにない早期診断が可能となり、個々の患者に最適な治療法を選択できるようになるかもしれません。また、3Dプリント技術が脳の神経活動の解析をさらに高精度で行えるようになれば、より的確な治療計画の立案ができるようになるでしょう。 AIと3Dプリント技術が、精神医療にどのような変革をもたらしていくのか。今後の研究と技術の進化に期待が高まります。 【お役立ち記事】2025年に3Dプリンターを買うならこれ!https://skhonpo.com/blogs/3dprinter-practice/2025osusumeおすすめのスライサーソフト6選|スライサーソフトの基本も解説!https://skhonpo.com/blogs/3dprinter-practice/2022soft?_pos=12&_sid=8d1033306&_ss=r3Dモデリングの基礎知識と初心者がつまずきやすいポイントhttps://skhonpo.com/blogs/3dprinter-practice/moderingkisozen?_pos=7&_sid=b0e55afc3&_ss=r3Dデータを無料でゲットするならここ!|おなじみサイトからこれから伸びそうなサイトまで紹介https://skhonpo.com/blogs/3dprinter-practice/3dmuryodata2022...

続きを読む

3Dスキャンしたデータを自動でCADデータに|Backflipの「Scan-to-CAD」と「Idea-to-Mesh」とは?

3Dプリンティング業界の新たなスタートアップBackflipが、Markforgedの創業者であるGreg MarkとDavid Benhaimによって設立され、注目を集めています。この新企業は、AIを活用した3Dモデリングツールを開発し、従来の3D設計プロセスを大幅に効率化しようとしています。 特に話題となっているのが、「Scan-to-CAD」と「Idea-to-Mesh」の2つのツールです。それぞれ、スキャンデータをCADモデルに変換する技術と、テキスト入力だけで3Dモデルを生成する技術を提供するもので、これらのツールは、3Dプリンティングや製造業における設計の手間を劇的に減らす可能性を秘めています。 「Scan-to-CAD」:スキャンデータから即座にCADモデルを生成 Backflipの目玉機能である「Scan-to-CAD」は、3DスキャンデータをそのままCADモデルに変換するAI技術です。従来、3Dスキャナーで取得したデータ(メッシュデータや点群データ)は、手作業でモデリングし直さないとCADデータとして使えませんでした。しかし、BackflipはAIを活用してこのプロセスを自動化します。 技術のポイント 1億以上の3Dデータセットを学習したAIを活用 点群データやメッシュデータを、SolidWorksや一般的なCAD形式に変換 設計の再構築なしで、そのまま機械加工や3Dプリントに使用可能 もしこの機能が実用レベルに達すれば、古い機械部品や図面のないパーツを、簡単にデジタルデータ化できるようになります。これにより、製造業の現場で発生する「部品の再設計」や「手動測定の手間」を大幅に削減できます。 例えば、生産ラインが止まると1時間あたり300万ドル(約4.5億円)もの損失が発生するというレポートがあるように、スムーズな部品交換や修復ができることは、企業にとって大きなメリットです。 画像/Backflip 「Idea-to-Mesh」:テキスト入力で3Dモデルを自動生成 もうひとつの革新的なツールが、「Idea-to-Mesh」。これは、テキストで入力した説明から、自動で3Dモデルを生成する技術です。 使い方のイメージ 「シンプルなスマートフォンスタンド」や「ロボットの腕のプロトタイプ」などのテキストを入力 AIがSTL、OBJ、GLB、PLYなどの3Dプリント対応フォーマットで3Dモデルを生成 そのまま3DプリントやCG用途で使用可能 この技術は、昨年のFormnextでHPが発表したAIベースの3Dモデリング技術と似たコンセプトです。Backflipだけでなく、他の企業も同様の技術を開発しており、AIを活用した3Dデザインの自動化が今後ますます進むことが予想されます。 実際の使い勝手は? 現時点では、これらのツールの実際のパフォーマンスはまだ確認されていません。しかし、AIを活用した3Dデザイン技術の進化が、製造業やクリエイターに新たな可能性をもたらすのは間違いないでしょう。 現在、「Scan-to-CAD」はまだ一般公開されておらず、ウェイトリスト(待機リスト)に登録する必要があります。一方、「Idea-to-Mesh」はすでに利用可能で、月額20ドル(約3,000円)から利用できるサブスクリプションサービスとなっています。 Backflipの技術がどの程度実用的なのか、今後の展開に期待が高まるところ。詳細やデモは、Backflipの公式サイトで確認できます。 【お役立ち記事】2025年に3Dプリンターを買うならこれ!https://skhonpo.com/blogs/3dprinter-practice/2025osusumeおすすめのスライサーソフト6選|スライサーソフトの基本も解説!https://skhonpo.com/blogs/3dprinter-practice/2022soft?_pos=12&_sid=8d1033306&_ss=r3Dモデリングの基礎知識と初心者がつまずきやすいポイントhttps://skhonpo.com/blogs/3dprinter-practice/moderingkisozen?_pos=7&_sid=b0e55afc3&_ss=r3Dデータを無料でゲットするならここ!|おなじみサイトからこれから伸びそうなサイトまで紹介https://skhonpo.com/blogs/3dprinter-practice/3dmuryodata2022 【FDM方式VS光造形方式】 違いや選び方|初心者にも分かりやすく解説 https://skhonpo.com/blogs/3dprinter-practice/3dbegin ...

続きを読む

極超音速時代を支える3Dプリント技術! ダークセラミックの最新研究とは?

音速の5倍以上で飛ぶ航空機、超高温に耐える素材とは? 現代の航空宇宙技術では、極超音速(ハイパーソニック)という最先端分野の研究が進んでいます。マッハ5(音速の5倍)以上で飛行する極超音速機は、摂氏2000℃を超える過酷な環境や巨大な機械的負荷に耐えなければなりません。 従来の金属やセラミックでは、こうした厳しい条件には耐えられないことが多く、新たな耐熱・耐摩耗性に優れた素材が求められています。 そこで注目されているのが、「ダークセラミック(Dark Ceramics)」と呼ばれる特殊なセラミック素材です!現在、米パデュー大学応用研究所(PARI)の研究チームは、このダークセラミックを3Dプリンターで複雑な形状に成形する技術の開発を進めています。この技術が確立されれば、極超音速機の性能向上や、大規模な製造の効率化につながると期待されています。 目次 音速の5倍以上で飛ぶ航空機、超高温に耐える素材とは? ダークセラミックとは? その特徴と利点 なぜダークセラミックなのか? どんな場面で使われる? 3Dプリントによるダークセラミックの製造プロセス DLP方式とは? ダークセラミックの3Dプリントが抱える課題 UV硬化の課題 次世代航空機を支える新技術 ダークセラミックとは? その特徴と利点 なぜダークセラミックなのか? ダークセラミックは、極超音速飛行に適した特性を持つ特殊なセラミックです。一般的なセラミックとの違いは以下の点にあります。・極限環境に耐える → 2000℃以上の高温や強い摩擦、圧力に耐える・ 割れや摩耗に強い → 通常のセラミックよりも靭性(破壊のしにくさ)が高い・ 高い耐酸化性 → 酸素と反応しにくく、長寿命 このダークセラミックを3Dプリントで成形できるようになれば、エンジン部品や耐熱シールドなどの設計自由度が格段に向上します!...

続きを読む

第5回3Dデータコンテスト【3D DATA 空想動物図鑑】を開催いたします

SK本舗の姉妹サイト「3D DATA JAPAN」にて第5回データコンテストの開催が決定いたしました! 第5回コンテストテーマは「3D DATA 空想動物図鑑」〈開催概要〉動物園に行った時、「この動物に羽が生えていたら…」「地上ではなくて海底に住んでいたらどんな進化を遂げているんだろう」と、ふと想像してしまいました。 そこで、今回は皆さんの空想の中で生きている動物たちを募集します! 🦄 美しい神獣?🐉 恐ろしい怪物?🦊 かわいくて不思議な生き物? どんな空想動物でも大歓迎!アナタの想像力で、新たな生き物たちを生み出し、3Dデータの世界に登場させましょう! 詳細はこちらから データ応募はこちらから

続きを読む