3Dプリンター第三の方式「粉末造形方式」とは何か? その5つの分類と特徴について

3Dプリンター第三の方式「粉末造形方式」

3Dプリンターの造形方式として、一般的に知られているのは光造形方式と、熱溶解積層法の2種類である。市販されている家庭用3Dプリンターは基本的にこの2種類のいずれかであり、たとえば弊社SK本舗ではご存知のように主に光造形の3Dプリンターを中心に取り扱っている。それぞれの造形方式に長所と短所、特性があり、そこについては以前、記事にまとめたこともあるので是非ともご参照いただきたい。

さて、今回取り上げるのは、光造形方式でも熱溶解積層法でもない、第三の造形方式についてだ。それは通称「粉末造形方式」 と呼ばれる造形方式である。

光造形方式、熱溶解積層法では共に樹脂が素材として用いられており、光造形の場合は紫外線硬化樹脂(レジン)が、熱溶解積層法では熱可塑性樹脂がそれぞれ印刷材料となる。一方、この粉末造形方式では、その名の通り、印刷材料として粉末が使用される のだが、果たして、この粉末造形方式とはどのような方法で粉末から立体物を造形していくのだろうか。

以下では粉末3Dプリンターについて、その基礎的な部分を解説してみたい。

粉末3Dプリントの基礎

まず、粉末3Dプリントの特性についてだ。粉末3Dプリンターでは金属、砂、シリカなど、他の方式では使用できない様々な材料で印刷を行うことができる。いわゆる金属3Dプリンターにおける代表的な造形方式であり、粉末3Dプリンターでは一般的に金属以外においても耐久性の強い造形物を製作できるとされている、そのため、粉末3Dプリンターは最終製品や鋳型の出力に向いていると言われ、主に製造業において高いプレゼンスを誇っている。

ただ光造形方式、熱溶解積層法の3Dプリンターと比較した時、粉末3Dプリンターは現状では平均価格が約60万円とされており、やや高価であるのも特徴だ。一応、一般向けの粉末3Dプリンターも市場には出ているが、今のところ家庭用ではなく主に業務用として流通している。とはいえ、今後は低価格化が進んでいくとも言われており、そうなると一般ユーザーにとってもより身近な存在になっていくことは間違いない。今のうちに学んでおいて損はないだろう。

さて、粉末3Dプリンターには2種類の主要な印刷方式がある。それは「パウダーベッド方式」と「バインダージェット方式」 である。

まず、パウダーベッド方式とは、材料となる粉末を敷き詰め、そこにレーザーやビームを当てていくことで、粉末粒子を焼結または溶解させて造形していく方法だ。

一方、バインダージェット方式とは、材料となる粉末を敷き詰め、そこに液体の結合材(これがバインダと呼ばれる)を噴射して固形化していくことで造形していく方法だ。

粉末3Dプリンターでは主に上記2つの方式に分類されているのだが、実は「パウダーベッド方式」をさらに、選択的レーザー焼結(SLS)、選択的レーザー溶融(SLM)、直接金属レーザー焼結(DMLS)、電子ビーム溶解(EBM)の4つの下位カテゴリーに分類することができる。そこで以下では、この4つの「パウダーヘッド方式」と、バインダージェット方式について、もう少し細かく解説してみようと思う。

粉末3Dプリントの5つの方式

1.選択的レーザー焼結(SLS)

最も人気のある粉末3Dプリント方式がこのSLSだ。この技術は、1980年代半ばに、テキサス大学によって開発されたもので、その後、様々な材料との互換性、精度を向上させながら、現在に至っている。

特徴

基本原理としては、粉末状の素材にレーザーを照射して焼結させることで造形を行う。SLS方式のプリンターに印刷材料となる粉末をセットすると、融点に近い温度まで加熱される。 規定の温度に達すると、CO2レーザーが、モデルに従って粉末層を選択的に焼結していく。層が完成すると、ビルドプラットフォームが下に移動し、次の層の造形を開始する。基本的には、オブジェクトが完成するまでこのプロセスが繰り返される。

長所と短所

SLS方式では、レーザーの細かさと各粉末層の厚さが通常0.1 mmであるため、出力の精度が高いという長所がある。さらに、SLS方式では、焼結されていない周囲の粉末がオブジェクトを支えてくれるためサポートを必要としない。これらの利点からSLSは複雑で形状の小さい部品の印刷に向いていると言える。

主な欠点としては、まだ一般ユーザー向け市場に対応していないことだろう。プリンター自体も高価であり、また多くのエネルギーを消費するというのも難点だ。

2.選択的レーザー溶融(SLM)

SLMは、ドイツのフラウンホーファーレーザー技術研究所によって1995年に開発された方式だ。SLSとの主な違いは、SLMは特に金属3Dプリントに特化した方式であるという点だろう。SLSと同様にプリントも非常に細かく、プロトタイピングや大量生産に主に使用されている。

特徴

SLSと同じく、パウダーベッド方式によって造形を行う。プリンターにセットした金属粉末をレーザーが層ごとに溶かし、目的の形状へと仕上げていく。ただし、SLSプリンターとは異なり、SLMプリンターにはサポートが必要だ。金属は、その他の熱可塑性プラスチックよりも密度が高く、重くなるからだ。

長所と短所

まず短所として、材料の結合が強く、ビルドプレートからサポート材と出力物を取り外すことが難しい。このため、プリントの仕上がりが粗くなりやすく、後処理が多く必要になるのだ。

長所としてはやはり直接、金属のオブジェクトを印刷できる点だろう。従来の製造方法では難しかった複雑な形状の金属も、SLMなら製造することができるのも魅力だ。

3.直接金属レーザー焼結(DMLS)

DMLSは、1990年代にドイツ企業EOSによって開発された方式だ。SLMと非常に似ていることから、混同されやすく、このDMLSもまた金属3Dプリントに特化した造形方式である。SLMとの違いとしては、SLMが金属粉末を溶かして形を作るのに対し、DMLSは金属粉末を焼結して形を作っていくところだ。このため、SLMだと単一の溶融温度を持つ純金属の造形しかできないところ、DMLSの場合、合金や異なる溶融温度を持つ複数の金属元素の混合物をプリントすることができる。

特徴

基本的にはSLS方式と同じで、粉末をレーザーで焼結しながら層を形成するプロセスを繰り返していく形だ。

長所と短所

長所は先述したように、さまざまな金属合金粉末が利用可能であるという点だろう。また、焼結、溶融していない粉末は再利用も可能だ。他のパウダーベッド方式と同様、印刷の精度も極めて高い。

欠点としては、SLMプリントと比較した時に出力物が多孔質であるという点だろう。これは金属粉末が焼結され、溶融しないためである。用途によっては問題が発生する可能性あり。

4.電子ビーム溶解(EBM)

SLSと同じくビームによる溶解で造形していく方式だが、SLSとはビームの種類が違う。SLSではCO2ビームが使用されるが、EBMでは電子ビームが使用される。また、EBMでは導電性材料が必要とされるのも特徴だ。

特徴

EBMでは、電磁コイルによって制御される電子ビームを導電性の金属粉末に当て、焼結することによって造形していく。造形は真空空間で行う必要があるのも特徴で、そうしないと、電子ビームが空気中のガス分子と衝突し、ビームの機能が失われてしまう。EBMではサポート材が必要であり、また出力物は半焼結粉末で覆われているため後処理も必須となる。

長所と短所

EBMの長所としては印刷速度の速さだ。また印刷物の丈夫さにおいても他の方式を凌ぐ。印刷後に残った未焼結粉末は再利用できる。

短所としては、EBMが材料としている導電性金属粉末の選択肢が限られていることだろう。現状ではチタンかクロムコバルト合金になる。プリンター、材料共に高価なのも欠点。

5.バインダージェット方式

バインダージェット方式はマサチューセッツ工科大学によって1993年に開発された。先述したように、レーザーではなく液体結合剤(バインダー)を使用して造形を行う点が特徴だ。

特徴

粉末の層がビルドプレート上に広げられるところまでは他の粉末3Dプリントと同様だ。しかし、バインダージェット方式の場合、レーザーや電子ビームの代わりに、バインダーと呼ばれる液体結合剤を表面全体に噴射していく。このバインダーが表面に触れると、粉末が結合し、固体を形成していくことになる。

さらにバインダージェット方式には、サンドバインダージェットとメタルバインダージェットの2種類があり、それぞれ材料が異なる。サンドは砂、メタルは金属だ。サンドバインダーは、複雑な形や色の多いモデルのプリントに向いており、通常、後処理の必要がない。一方、メタルバインダーはSLMやDMLSよりも安価に金属3Dプリントを行える点で魅力的だ。SLMなどに比べてオブジェクトの密度が低いと言われているが、出力物の密度と強度を高めるために、オブジェクトは硬化プロセスを経て、浸透、焼結するという工程を経ることで一定改善されると言われている。浸透とは、オブジェクトを加熱してバインダー剤を除去し、結果として生じるボイド(空白部分)を金属で満たしていく工程のこと。

長所と短所

バインダージェット方式は印刷材料が比較して安価であるという点がまず長所となる。また精度も高い。造形中に熱を与えないことからオブジェクトが歪むリスクも低い。一方、バインダージェット方式のプリンターは機械的特性が低いという短所もある。

これにより造形物の密度が低く、用途によっては問題が生まれる。 しかしながら、「特徴」において書いたように、この問題は浸透および焼結を伴うメタルバインダージェット方式においては軽減される。

まとめ

見てきたように、粉末3Dプリントと一口に言っても、その方式は様々ある 。また、金属だけではなく、様々な素材に対応しており、今後の技術進歩によって低価格化が進めば、一般ユーザーにとっても身近な存在となっていくことは間違いない。

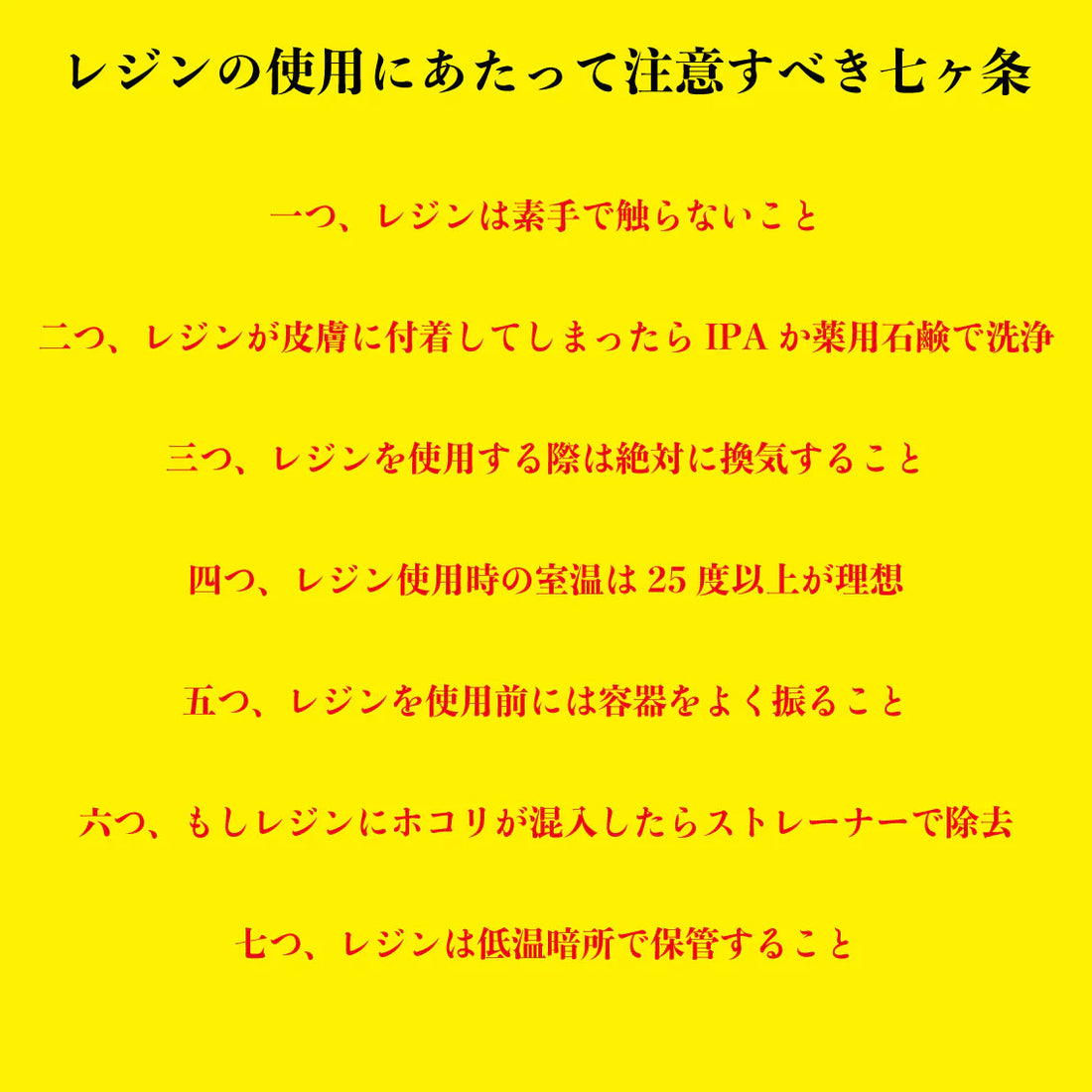

もちろん、レジンも魅力的な素材だが、よりハードな造形物を作りたいという方には、粉末3Dプリントはいずれ挑戦していくテーマになっていくだろう。その上でも、早いうちから情報を集めておくに越したことはない。この記事がその一助となれば幸いである。

(参照記事)

Powder 3D Printer: What Is It & How Does It Work?/ALL3DP

https://all3dp.com/2/powder-3d-printer-guide/