「ブルーミング」

「ブルーミング」とは

最近、光造形3Dプリントコミュニティでは、ビルドプレートから3Dプリントされた出力物を取り出した後、粘液やゲルを思わせる脂っこい表面が出る場合がある、基本的にはこのジェルを洗い流すことができますが、それでも表面が不均一で粗くなる場合があります。この現象を「ブルーミング」と呼ばれています。

「ブルーミング」の発生原因とは。

3Dプリンターはレイヤーを印刷する際、ビルドプレートを上下に移動する必要があります。その際の下向きの動きの間に、前レイヤーと断面積を液体のレジンを邪魔にならないように絞ります。プラットフォームが完全に下がると、樹脂で満たされた小さな隙間が、VATの底面と以前に硬化した層の間に残ります。この現象による、前のレイヤーとVATの底部との間のレジンの圧搾運動によるレジンの乱れが、ブルーミング問題発生の根本的な原因となります。

しかし、それは必ずしも毎回起こるというわけではありません。とある、好ましくない状態を生み出す特定の条件の場合が重なった場合に起こりえるのです。 「ブルーミング」は、前のレイヤーの露出が次のレイヤー印刷を開始される際に残っている状態により生成されます。簡単に言いますと、LCD画面またはプロジェクターに次のレイヤーを表示するのが早すぎる為です。レジンVATの底部と前の層の最上面との間のギャップから押し出されている間、レジンはまだ動いています。新しいレイヤーの露出が始まるときにレジンが動くと、硬化し始めます。それによりレジンは、圧搾されたままゲルになり始めます。

つまり液体から固体に変わります。したがって、「ブルーミング」は3DプリンターがVATの最下層と前の層の間の隙間から押し出してしまい、ゲル化されます。これにより、出力物の表面にゲル状の粘液が生じるのです。

「ブルーミング」発生に影響を与える要因について

材料の硬化速度

材料の硬化速度が遅い場合、移動した後に硬化し始め、ゲルに変化しません。これにより、材料の早期ゲル化をある程度防ぐことができます。なので、粘度が高く、硬化が速い材料を使用している場合は、ブルーミングが発生し易しやすくなります。しかし、モノクロLCDになってからというもの比較的硬化が遅い素材でも硬化が高速になりました。これにより「ブルーミング」問題は以前より一般的となっております。

断面積

レイヤーの断面積が大きいということは、3Dプリンターには次のレイヤーをプリントする準備のために隙間から押し出すレジンが多いことを意味します。簡単に言うと、中空でないモデルや、層が非常に厚い(2.5 mmを超える)出力物を印刷する場合は、「ブルーミング」を回避するために、印刷設定を適切に調整する必要があります。

レジンの粘度

レジンの粘度も「プルーミング」発生に大きく影響を与えます。粘土の高いレジンは、圧迫した際に隙間からレジンを押し出すのが困難になる傾向があります。

温度

温度変化は、材料の粘度と硬化速度に大きな影響を与える可能性があります。

降下速度

降下速度も重要です。この速度は、プラットフォームがサイクルの最高位置から最低位置(VATの最下部)に移動する際の速さです。速く降下するほど、レジン液の乱れは大きくなります。

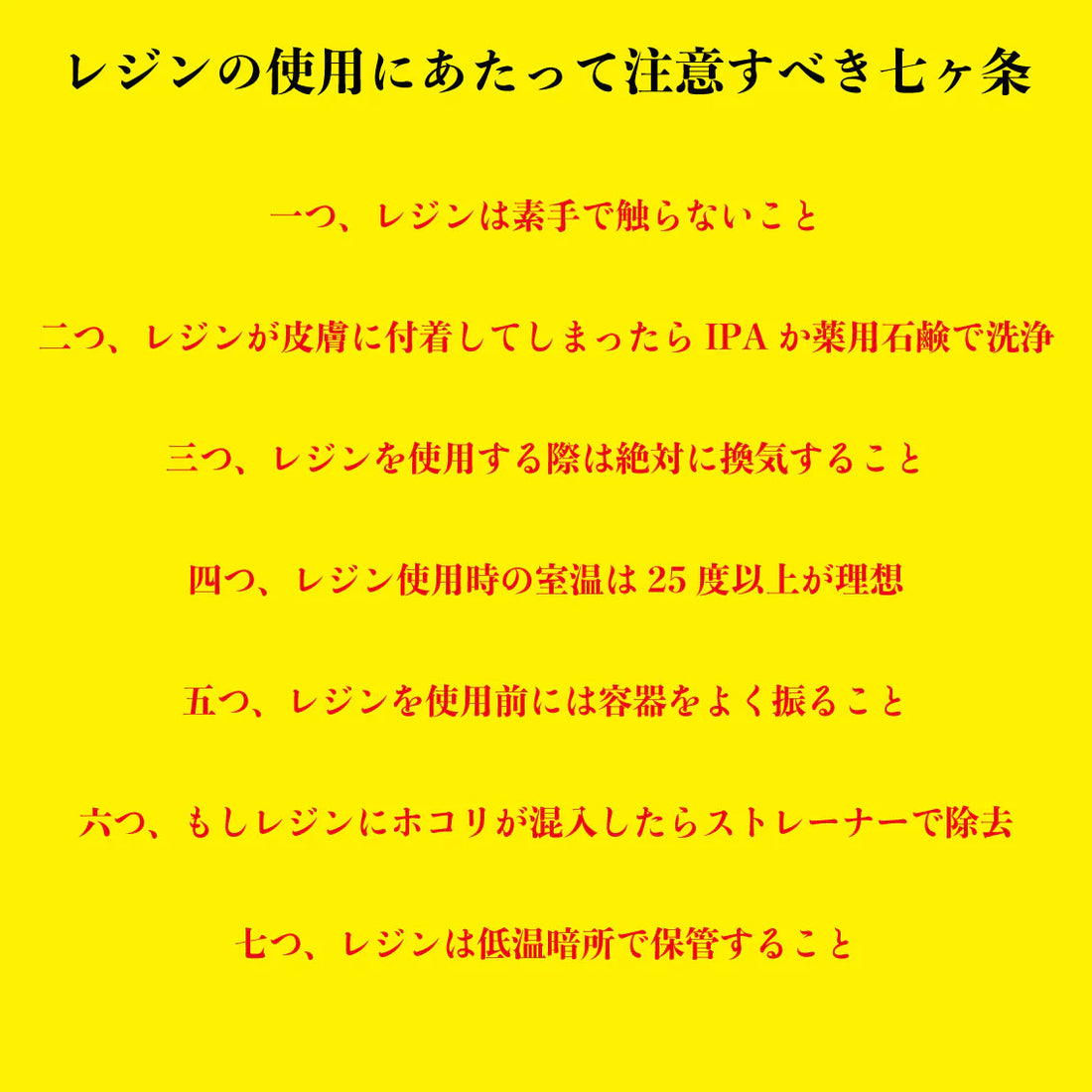

「ブルーミング」問題を解決するには

この問題を解決する主な方法は2つあります。以下より解説させていただきます。

1.消灯遅延時間設定を適用する

「ブルーミング」問題を解決する為に最も重要な設定です。殆どの3Dプリンタースライサーにはこの設定があり。これを消灯遅延時間と呼ぶ人もいれば、ライトオフディレイと呼ぶ人もいます。この設定はプラットフォームがすでに最低位置にある時、次のレイヤーの露出までの遅延時間を決定します。プラットフォームが底に達した直後に停止し、設定された時間待機してから、露出して次のレイヤー硬化を開始します。この遅延により、前の層とレジンVAT下部との間の隙間からレジンを完全に絞り出すための時間が長くなります。

「ブルーミングを完全に解決するには、通常、0.5秒から1秒の消灯遅延時間設定で十分です。」

ただし、3Dプリンターが異なれば、この設定も異なるため、注意が必要です。

2断面積を可能な限り小さくする

層の断面積が大きい非中空モデルを印刷すると、「ブルーミング」問題も出やすくなります。断面積が大きいと、レジンの乱れが激しくなり、VATの最下層と前の層の間の隙間からレジンを押し出すのが困難になる為です。従って、可能であれば、プリントの断面積をできるだけ小さくしてください。モデルを適切にくり抜いて向きを変えることで、解消することができます。

3Dプリント実験

以下の様々な消灯遅延時間と収縮速度の設定で「ブルーミング」問題がどのような影響があるのか伝わる簡単な実験を行います。

この実験では30 mm x 30mmの寸法の立方体を出力し、50umの層と2.5秒の露光で硬化しています。

0秒と1秒の消灯遅延時間。 160mm /分の収縮速度。

消灯遅延時間がない場合、表面に重大な「ブルーミング」が生じることがはっきりとわかります。一方、1秒の消灯遅延時間により、「ブルーミング」かなり解消されました。

0秒と0.25秒の消灯遅延時間。 160mm /分の収縮速度。

0秒の場合、表面に消「ブルーミング」が生じているのが分かりますが、0.25秒の消灯遅延時間の場合、0秒に比べ大幅な改善が見られます。

0.5秒と0.75秒の消灯遅延時間。 160mm /分の収縮速度。

0.5秒の消灯遅延時間では、表面の傷は殆ど見られませんが、0.75秒では、「ブルーミング」は殆ど消滅しています。

1秒と1.25秒の消灯遅延時間。 160mm /分の収縮速度。

立方体のサイズが違うのは気にしないでください。 1秒以上の消灯遅延があるため、「ブルーミング」の影響は極僅かになりました。

因みに、0秒の消灯遅延時間と大幅に低下させた収縮速度で「ブルーミング」を低減できるかどうかを試すために、実験をした結果は以下の通りです。

0秒の消灯遅延時間。 20mm /分の収縮速度。

非常に低い収縮速度にしたとしても「ブルーミング」の影響を受け表面の損傷があります。

結論

実験により、消灯遅延時間が非常に短い場合でも、0秒の状態よりも「ブルーミング」が抑えられ3Dプリントの品質が大幅に向上することが明らかになりました。一方、1秒を超える時間は一見不要のように見えますが、断面積が大きい出力物を印刷する場合は、1秒以上の消灯遅延時間設定も必要になると考えられます。また、収縮速度を下げても、消灯遅延時間が置き換えられるわけではなく、「ブルーミング」解決されるわけではありません。従って、出力物の滑らかな表面を得るには、出力物の断面積に合わせて消灯遅延時間を設定する必要があるということです。

原文は下記URLをご確認ください。

Better surfaces with Light-off delay. Blooming phenomenon | AmeraLabs