金属3Dプリンターだからこそできることとは?|導入のメリットを考える

金属3Dプリンターを導入する企業が着実に増えている

近年、特に製造業界において、金属3Dプリンターの導入が進んでいる。またメーカーからは様々な金属3Dプリンターが市場にリリースされ、機能もまた著しい向上を見せている。

そこで、ここでは一般的な3Dプリンターと金属3Dプリンターの違い、そして金属3Dプリンターだからこそできることについて紹介したいと思う。

一般的な3Dプリンターと金属3Dプリンターの違い

一般的な3Dプリンターと金属3Dプリンターでは、まず出力にあたって使用することになる「素材」が異なる。

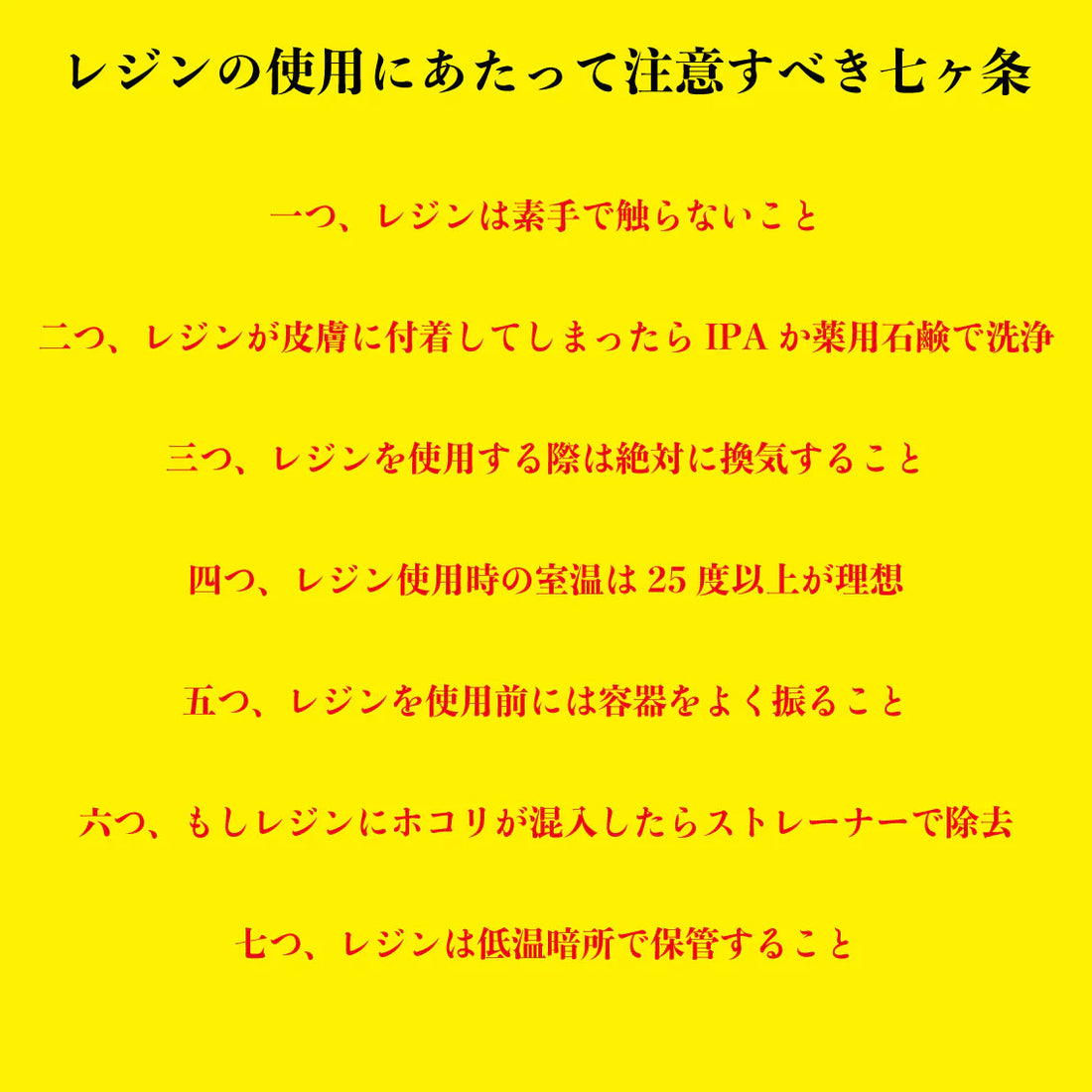

一般的な3Dプリンターにおいて用いられる素材は主に樹皮素材になる。たとえばFDM方式の3Dプリンターであればフィラメント、光造形方式の3Dプリンターであればレジンが素材として用いられる。

一方で金属3Dプリンターで用いられるのは金属粉末だ。製造工程としては、作りたい製品の3Dデータを一層ごとに分けたデータに変換する→そのデータを3Dプリンターに読み込ませ加工データの準備をする→3Dプリンターの作業スペース上に金属粉末を敷く→金属粉末をレーザー照射によって凝固させる→形状が完成したらサポート材を除去する、というものになる。

金属3Dプリンターの造形方式としてはパウダーベッド方式とメタルデポジション方式の二つが一般的だ。

簡潔に二つの方式の特徴をまとめると、パウダーベッド方式は複雑な形状を得意とするが、造形時間が長いことを特徴とし、一方のメタルデポジション方式は造形スピードが早く、金属粉末の除去作業が不要だが、複雑な形状に弱く、出来上がりの精度が比較的に低いことを特徴としている。

また、一般的な樹脂系3Dプリンターとの大きな違いとして、金属3Dプリンターは一般的3Dプリンターに比較して価格帯が高めに設定されている。現状においては金属3Dプリンターは一般家庭向けというよりも企業や組織向けに展開されており、一般家庭への普及もまた今後の課題の一つだろう。

金属3Dプリンターだからこそできること

①治具(じぐ)の製造

さて、金属3Dプリンターだからこそできること、一つ目は「治具(じぐ)の製造」だ。

「治具」とは製造物を加工する際に、加工されるものを固定し、加工の案内をしてくれる補助的な役割をもった装置であり、一般に「補助工具」とも言われる。製造業においては欠かせない装置であり、3Dプリンター普及以前は金型によって製造されていた。

現在、金属3Dプリンターの普及によって、治具製造が非常に容易になったと言われる。製造時間の短縮のみならず、小ロットに対応しやすく微調整や改善をデータ上で行えるという点もメリットだろう。

現在の治具製造の状況については以下の記事にまとまっているため、是非とも参考にしてほしい。

製造ラインで欠かせない「治具」を3Dプリンターで製作することの様々なメリット

https://skhonpo.com/blogs/3dprinter-practice/3djigu?_pos=1&_sid=ca31725a4&_ss=r&fpc=2.1.365.774df9320b6602ea.1691282291000

②従来工法では造形困難だった複雑な形状のオブジェクトの造形

金属3Dプリンターだからこそできること、二つ目は「従来工法では造形困難だった複雑な形状のオブジェクトを造形できる」という点だ。

従来、金属を加工造形する場合は、切削加工など材料を除去して形成するタイプが一般的だった。この場合、たとえば金属の柱にくびれを持たせたいという時、一方向からしか加工できないため、非常に困難だったのだ。

一方で金属3Dプリンターの場合、薄い層を積み重ねて付加していく積層造形が一般的だ。この方法であれば従来的な制約を受けず、積層ごとにレーザーを照射する移置・大きさを少しずつ変化させることで複雑形状の形成が可能になる。

たとえば以前の記事で紹介したこちらのようなアート作品。

このブロンズ巨大鯨もまた金属3Dプリンターを使用して制作されたという。大胆極まりない造形だが、言うまでもなく3Dプリント技術なしには実現しなかった。ブロンズの鋳造は従来とてつもない手間がかかる作業であり、不可能とまでは言わないものの、個人のアーティストが巨大作品を生みだすために行うにはコストがかかりすぎる手法でもあった。

③型が古くて金型が残っていない部品の造形

金属3Dプリンターだからこそできること、三つ目は「型が古くて金型が残っていない部品の造形」だ。

工場で使用する機会は基本的に大型であり高価なものが多い。最新設備を整えることも魅力的だが正直キリがないというのも実情だろう。たとえ型が古くなってしまっても機能性に問題がないのであればメンテナンスしながら使用を継続していきたいものだ。

ただ、型の古い機械の場合、修理するための部品がすでに製造されていないケースが多い。部品を製造するための金型さえ存在しない場合は修理が行えず、しぶしぶ機械ごと買い換える必要が生まれてしまう。

こうした場合に金属3Dプリンターがあれば、当時の図面から部品を出力することができるのだ。しかも3Dプリンターであれば小ロットにも対応しやすく、必要数に応じて一個単位から対応できる。あるいは従来の方法でも金型から作り直すこともできるかもしれないが、費用が数十万円以上かかってしまう上、納期も数ヶ月は覚悟しなければならない。3Dプリンターであれば外部に発注するにしても納期は数週間程度だ。

以上、金属3Dプリンターだからこそできることを三点挙げてきたが、その他にも製造物の肉抜き加工がしやすく軽量化を図りやすい、小型の製品であれば複数種類の造形物を同時に出力できるなど、金属3Dプリンターを使用することで得られるメリットは様々ある。

まとめ

いかがだっただろうか。

金属3Dプリンターは一般的な3Dプリンターとは異なり、金属素材を扱うことができる。

また、金属3Dプリンターを使用することで、治具の製造、複雑な造形の金属オブジェクトの製造、金型のない部品などの製造などができるようになる。

近年、金属3Dプリンターを導入している企業は徐々に増えてきているが、まだ十分に浸透しているとは言えない。ただ、今後はどうだろうか。

経済アナリストたちは、金属3Dプリントの市場規模は2026年までに800億円以上の規模になるだろうと推測している。いよいよ本格的な金属3Dプリント時代が始まろうとしているのかもしれない。