【FDM方式VS光造形方式】 違いや選び方|初心者にも分かりやすく解説

3Dプリンターを購入する際、FDM方式と光造形方式どちらを選ぶべきか迷いますよね。

FDM方式と光造形方式は、3Dプリンティング技術の中でも代表的な方法です。

しかし、

・作成できる造形物

・値段

・強度

・表面の仕上がり

などFDM方式と光造形方式では特徴にもさまざまな違いがあります。

メリットやデメリットも含め違いを比較しましたので、購入する前の最終確認にご確認ください。

3Dプリンターの種類

3Dプリンターの種類には、

・FDM方式

・光造形方式

・粉末焼結方式

・材料噴射方式

などさまざまな種類があります。

その中で、今回は主流である「FDM方式」と「光造形方式」について解説していきます。

FDM方式(熱溶解積層方式)とは?

FDM(Fused Deposition Modeling)は、熱溶解積層方式とも呼ばれる3Dプリンティングの一種です。この方式では、プリンターが熱を加えて熱溶解可能なフィラメントを溶かし、それを層状に積み重ねて物体を作り上げます。

FDM方式では、最初に3Dモデルを作成します。その後、プリンターソフトウェアを使用し、モデルを薄い層に分割します。プリンターは、ヒーターで加熱されたノズルを使用してフィラメントを溶かし、溶融プラスチックを精密に積み重ねながら層ごとに物体を形成していきます。

ノズルから出てくる溶融プラスチックは、瞬間的に固まることで層を形成し、次の層を重ねることで物体全体が作られます。プリンターは、各層の形状と位置を正確に制御し、物体の内部と外部の構造を作り上げます。

FDM方式は、比較的低コストで入手可能な3Dプリンティング技術であり、一般的な素材としてABS(アクリロニトリル・ブタジエン・スチレン)やPLA(ポリ乳酸)などの熱溶解性フィラメントが使用されます。プロトタイピングや製品設計、教育、個人用途など、さまざまな用途で広く使用されています。

光造形方式とは?

光造形方式(Stereolithography)は、3Dプリンティングの一種であり、光硬化性樹脂を使用して物体を作り上げる技術です。この方式では、レーザー光またはUV光を使用して、液体の光硬化性樹脂を層状に固めていきます。

光造形方式では、まず3Dモデルを作成し、それをプリンターソフトウェアに入力します。次に、液体の光硬化性樹脂が入った槽を用意し、モデルの最下層を形成するためのプラットフォームをその中に配置します。

プリンターは、光源(レーザーまたはUV光源)を使用し、光硬化性樹脂の表面にパターン化された光を照射します。この光によって、樹脂は瞬時に固化し、物体の最下層が形成されます。

その後、プラットフォームが微小な距離だけ下げられ、新しい液体樹脂層が前の層の上に供給されます。再び光源が照射され、新しい層が固化されます。このプロセスが繰り返され、層ごとに物体が形成されていきます。最終的に、物体が完成し、固化した樹脂から取り出されます。

光造形方式は、高い解像度と細かな詳細を持つ3Dプリントを作成することができます。この方式は、産業用途や医療分野などで使用され、高品質なプロトタイプやカスタム製品の製造に適しています。また、光硬化性樹脂の種類によって、物性や色のバリエーションも豊富です。

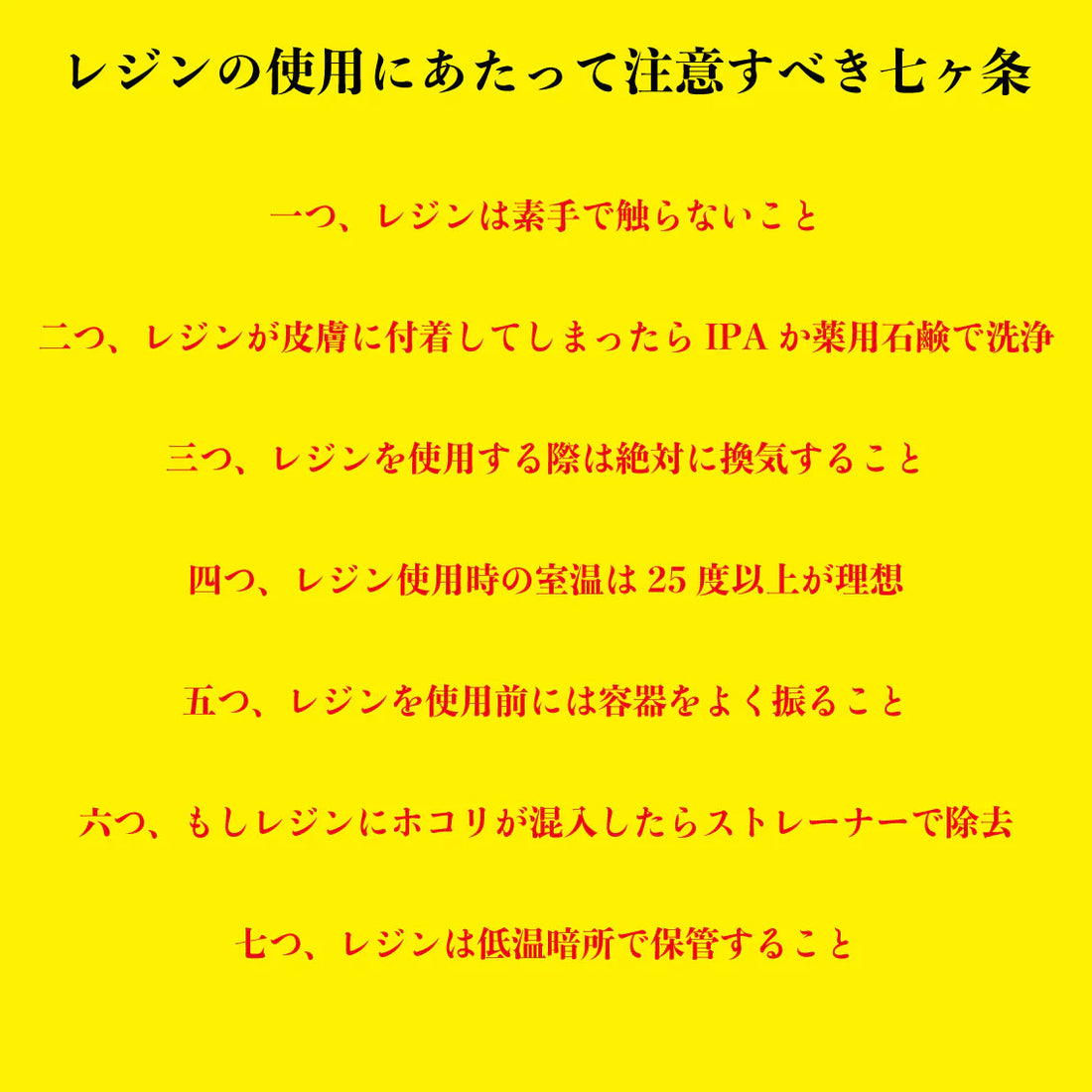

FDM方式と光造形方式の違い【メリット・デメリット】

FDM方式と光造形方式の違いについて比較していきます。値段や造形物の特徴などに違いがあるため、メリットやデメリットも含めご確認ください。

【比較表】

|

|

FDM方式 |

光造形方式 |

|

値段(相場) |

数万円~1,000万円以上 ※サイズや性能により大きな差異があり一概にいえない ※エントリーモデルはFDM方式の方が若干安い |

|

|

造形方法 |

熱を加えて熱溶解可能なフィラメントを溶かし、それを層状に積み重ねて物体を作り上げる |

レーザー光またはUV光を使用し、液体の光硬化性樹脂を層状に固める |

|

使用する材料 |

ABS樹脂・PLA樹脂など |

エポキシ樹脂・アクリル樹脂など |

|

材料の形状 |

フィラメントなど |

光硬化性樹脂など |

|

造形サイズ |

大きいもの、重いものも製作可能 |

あまり大きいものは製作できない |

|

表面の仕上がり |

積層跡が残りやすい |

滑らか |

|

寸法精度 |

反りやすい |

X、Y方向の精度が良い |

|

カラー |

カラーバリエーションが豊富 |

カラーが限られる |

|

強度 |

光造形方式より高め |

FDM方式より低め |

|

造形速度 |

光造形方式より遅め |

FDM方式より早め |

|

等方性 |

異方性 |

等方性 |

|

後処理 |

サポート剤の除去程度 |

洗浄・二次硬化など |

|

使用環境 |

室温・湿度など |

室温・遮光など |

|

メンテナンス方法 |

ノズルの洗浄交換など |

レジンタンク交換・プラットフォーム洗浄など |

|

おすすめの目的 |

・導入コストを抑えたい ・メンテナンスの手間を省きたい ・頑丈な造形物を作りたい ・安全性を重視したい ・大型の造形物を作りたい |

・寸法精度の高い造形物を作りたい ・表面仕上げの手間を抑えたい ・透明な造形物を作りたい ・手早く大量に生産したい ・造形時の騒音を抑えたい |

値段(相場)

FDM方式と光造形方式の値段は、作成する造形物のサイズやメーカー、モデルによっても異なります。

FDM方式の価格要素

FDM方式の3Dプリンターは、低価格から高価格までさまざまなモデルがあります。低価格のエントリーレベルのFDMプリンターは数万円から始まり、プロフェッショナルなモデルや産業用途向けのプリンターは数十万円以上になる場合があります。

また、FDM方式では熱溶解性フィラメントが使用されます。フィラメントの価格は素材の種類や品質、色、供給元などによって異なりますが、ABSやPLAなどのフィラメントは比較的低価格で入手可能です。

光造形方式の価格要素

光造形方式の3Dプリンターは、一般的にFDM方式よりも高価です。エントリーレベルの光造形プリンターは数万円から始まり、高精度や大型モデルを必要とする場合は、数百万円以上になることもあります。

光造形方式では、光硬化性樹脂を使用します。光硬化性樹脂の価格は、種類や品質、色、容量などによって異なります。一般的には、光造形樹脂はFDM方式のフィラメントよりも高価です。

さらに、両方の方式には追加のランニングコストが発生する場合があります。例えば、FDM方式ではノズルの交換やプラットフォームのテープの交換が必要になることがあります。光造形方式では、光硬化性樹脂の補充や光源の交換が必要な場合もあります。

したがって、FDM方式と光造形方式の価格は、プリンター自体の価格と材料のコスト、および追加のランニングコストによって異なります。予算や使用目的に応じて、最適な選択肢を検討することがポイントです。

造形方法

FDM方式と光造形方式は、3Dプリンティングにおける造形方法においていくつかの違いがあります。

FDM方式(熱溶解積層方式)の造形方法

FDM方式では、熱溶解性フィラメントがノズルから供給されます。フィラメントはノズルで加熱され、溶解した状態で層状に積み重ねられます。

ノズルから出てくる溶融プラスチックが瞬時に固まることで層を形成します。次の層の形成には、プラットフォームが微小な距離だけ下げられ、新しい層のフィラメントが供給されます。このプロセスが繰り返され、層ごとに物体が形成されます。

光造形方式の造形方法

光造形方式では、液体の光硬化性樹脂が使用されます。レーザー光またはUV光が使用され、液体樹脂が照射されることで瞬時に固化します。

初めに、液体樹脂が槽に注がれ、平らなプラットフォームが液面に配置されます。光源が特定のパターンで照射され、液体樹脂の表面に光硬化層が形成され、プラットフォームが微小な距離だけ下げられて新しい層の液体樹脂が供給されます。再び光源が照射され、新しい層が固化します。このプロセスが繰り返され、層ごとに物体が形成されます。

FDM方式では、溶融プラスチックの層が直接積み重ねられるため、比較的大きな力を持つ構造物や耐久性が求められるパーツを作成することができます。一方、光造形方式では、光硬化性樹脂が層ごとに固化されるため、より高い詳細度や滑らかな表面仕上げが得られます。

使用する材料

FDM方式と光造形方式では、異なる材料が使用されます。以下にそれぞれの方式で一般的に使用される材料の特徴を説明します。

FDM方式で使用される材料

ABS(アクリロニトリル・ブタジエン・スチレン):ABSは一般的な熱溶解性フィラメントであり、耐久性と強度を持っています。耐衝撃性にも優れており、機械部品や機械設計に適しています。

PLA(ポリ乳酸):PLAはバイオベースの素材で、環境にやさしいとされています。比較的低温で溶解し、より容易に印刷することができます。一般的には、プロトタイピングや教育用途に広く使用されます。

PETG(ポリエチレンテレフタラートグリコール):PETGは透明性と耐久性を兼ね備えた熱溶解性フィラメントです。食品容器や透明なプロトタイプなど、透明性が要求される場面で使用されることがあります。

光造形方式で使用される材料

光硬化性樹脂(レジン):光造形方式では、液体の光硬化性樹脂が使用されます。この樹脂は液体の状態でプリンター内の槽に注がれ、レーザー光またはUV光によって層ごとに硬化されます。光硬化性樹脂には、透明、透明樹脂、強度重視などさまざまな種類があります。

特殊な光硬化性樹脂: 光造形方式では、特定の用途や要件に応じて、特殊な光硬化性樹脂も使用されます。例えば、耐高温性や耐化学薬品性が要求される場合には、耐熱樹脂や耐化学薬品樹脂が使用されることがあります。

造形サイズ

FDM方式と光造形方式では、作成可能な造形サイズに違いがあります。以下にそれぞれの方式の一般的な造形サイズの範囲を示しますが、具体的なモデルやプリンターによって異なる場合があります。

FDM方式の造形サイズ

FDM方式の3Dプリンターの造形サイズは、プリンターモデルによって異なりますが、一般的に次の範囲内で制約されます。

幅:約100mmから600mm(4インチから24インチ)程度

高さ:約100mmから600mm(4インチから24インチ)程度

奥行き:約100mmから600mm(4インチから24インチ)程度

光造形方式の造形サイズ

光造形方式の3Dプリンターの造形サイズも、プリンターモデルによって異なりますが、一般的に次の範囲内で制約されます。

幅:約50mmから500mm(2インチから20インチ)程度

高さ:約50mmから500mm(2インチから20インチ)程度

奥行き:約50mmから500mm(2インチから20インチ)程度

光造形方式のプリンターは、高精細な造形が可能であり、詳細なモデルやデザインパーツを作成するのに適しています。一方、FDM方式のプリンターは、大型の機械部品や機械設計など、耐久性が要求される物体を作成するのに適しています。

要件やプロジェクトの目的に応じて、適切な造形サイズを選択する必要があります。また、特定のモデルやメーカーのプリンターに関しては、それぞれの技術の制約や仕様を確認することが重要です。

材料の形状

FDM方式と光造形方式では、使用する材料の形状にも違いがあります。以下にそれぞれの方式での材料の形状の特徴を説明します。

FDM方式での材料の形状

FDM方式では、熱溶解性フィラメントが使用されます。フィラメントは一般的に直線状の形状をしており、一定の直径を持っています。フィラメントは、ノズルから熱溶解され、層状に積み重ねられます。そのため、FDM方式で作成される材料の形状は、層状の積み重ねになります。造形物の形状は、各層が積み重なることで形成されます。

光造形方式での材料の形状

光造形方式では、光硬化性樹脂が使用されます。光硬化性樹脂は液体の状態で使用され、特定の光源(レーザー光またはUV光)の照射によって固化します。このため、光造形方式では、液体樹脂が特定の形状になることができます。

造形物の形状は、光源のパターンや照射時間によって制御されます。光硬化性樹脂は、液体状態から固体状態に変化することで、滑らかな曲線や複雑な形状を持つモデルを作成することができます。

光造形方式では、造形物の形状により自由度が高く、細部や複雑な形状を再現することができます。一方、FDM方式では、層状の積み重ねによる制約があるため、曲線や複雑な形状を作成する場合には制約が生じることがあります。

表面の仕上がり

FDM方式と光造形方式では、作成される造形物の表面の仕上がりにも違いがあります。

FDM方式での表面の仕上がり

FDM方式では、造形物が層状に積み重ねられるため、層の痕跡が表面に現れることがあります。また、FDMプリンターのノズルからフィラメントが出る際に微細な溶け残りや凹凸が生じることもあります。そのため、FDM方式で作成された造形物の表面は、滑らかではなく、微細なテクスチャーが存在する場合があります。

光造形方式での表面の仕上がり

光造形方式では、光硬化性樹脂が層ごとに固化されるため、造形物の表面はより滑らかで均一な仕上がりが得られます。光源によって液体樹脂が局所的に硬化されるため、微細なディテールや曲面も再現されます。したがって、光造形方式で作成された造形物の表面は、FDM方式と比較して一般的に滑らかで細かいディテールがはっきりと現れます。

光造形方式は、高精度な造形が可能であり、表面の仕上がりも非常に良好です。一方、FDM方式は層状の積み重ねによる特徴があり、表面の粗さや層の目が現れることがあります。

プロジェクトの要件や目的によって、表面の仕上がりが重要な要素となる場合、光造形方式の方が好ましい場合があります。ただし、FDM方式は機械部品や機械設計などの耐久性が求められる場合に適していると考えられます。

また、表面の仕上がりを向上させるために、ポストプロセッシング手法(サンディング、塗装、研磨など)を使用することもできます。

寸法精度

FDM方式と光造形方式では、作成される造形物の寸法精度に違いがあります。

FDM方式の寸法精度

FDM方式では、造形物が層状に積み重ねられるため、寸法精度は一般的に光造形方式よりも劣る傾向があります。フィラメントの直径や熱収縮の影響などにより、造形物が反れやすくなったりと寸法にも若干の誤差が生じることがあります。また、層の痕跡やノズルからの溶け残りも寸法に影響を与えることがあります。FDM方式で作成された造形物の寸法精度は、一般的に数百マイクロメートル(0.1~0.3mm)の範囲とされています。

光造形方式の寸法精度

光造形方式は、光硬化性樹脂が液体状態から固体状態に変化するため、一般的にFDM方式よりも高い寸法精度を実現します。光源の照射によって造形物が層ごとに正確に形成されるため、微細なディテールや複雑な形状も精密に再現することができます。光造形方式で作成された造形物の寸法精度は、一般的に数十マイクロメートル(0.05~0.1mm)の範囲とされています。

光造形方式は、高い寸法精度と細かなディテールの再現能力があります。一方、FDM方式は層状の積み重ねによる制約があるため、寸法精度はやや劣る場合があります。

プロジェクトの要件や目的によって、寸法精度が重要な要素となる場合、光造形方式の方が好ましい場合があります。ただし、FDM方式でもプリンターの設定や素材の選択、印刷条件の最適化などによって寸法精度を改善することができる場合があります。

カラー

FDM方式と光造形方式では、カラー(色彩)の表現において大きな違いがあります。

FDM方式のカラー表現

FDM方式では、一般的なFDM 3Dプリンターは単一の色のフィラメントを使用します。通常、プリンターには1本のフィラメント供給システムがあり、そのフィラメントは1つの色であることが多いです。したがって、FDM方式では、単一の色で造形物を作成することが一般的です。

ただし、一部のFDMプリンターモデルでは、複数のフィラメント供給システムを備えており、異なる色のフィラメントを組み合わせてカラフルな造形物を作成することも可能です。

光造形方式のカラー表現

光造形方式では、一般的な光造形3Dプリンターは通常、単色の光硬化性樹脂を使用します。つまり、造形物は一色で作成されます。ただし、最近の技術の進歩により、一部の光造形方式のプリンターモデルでは、カラー3Dプリンティングが可能になっています。これらのプリンターでは、複数の光硬化性樹脂の供給システムやカラーミキシング技術を使用して、複数の色を組み合わせてカラフルな造形物を作成することができます。

したがって、FDM方式では単一の色のフィラメントを使用し、光造形方式でも一般的には単色の光硬化性樹脂を使用します。しかし、カラープリンティングをサポートする特定のモデルや技術が存在し、それらを使用することで複数の色を組み合わせた造形物を作成することができます。

カラープリンティングを必要とする場合は、カラープリンティングに特化した3Dプリンターモデルや、ポストプロセッシング手法(塗装など)を使用する必要があります。

強度

FDM方式と光造形方式の造形物の強度には、いくつかの違いがあります。

FDM方式の強度

FDM方式で作成される造形物は、熱溶解性フィラメントが層状に積み重ねられる構造になっています。この積層構造により、層と層の間には接合部や継ぎ目が存在します。このため、FDM方式の造形物は、積層方向に対して強度が高い傾向があります。

つまり、垂直方向に力をかけると強度が高くなりますが、水平方向に力をかけると強度が低くなる可能性があります。また、フィラメントの種類や厚さ、印刷パラメータなども強度に影響を与えます。

光造形方式の強度

光造形方式では、光硬化性樹脂が光源の照射によって固化されるため、造形物の強度は一般的に均一です。光硬化性樹脂は通常、均一な材料特性を持ち、層状の積み重ねや接合部のない構造を形成します。そのため、光造形方式の造形物は、垂直方向や水平方向においても比較的均一な強度を示すことがあります。

一般的に、FDM方式で作成された造形物は光造形方式よりも剛性が高く、機械的な負荷に対してより耐久性があります。ただし、光造形方式も高品質な光硬化性樹脂を使用し、適切な印刷パラメータを設定することで、強度の向上が可能です。

プロジェクトの要件や目的によって、強度が重要な要素となる場合、FDM方式の方が好ましい場合があります。しかし、光造形方式でも適切な素材選択や設計最適化により、強度を向上させることができます。

造形速度

FDM方式と光造形方式では、造形速度に違いがあります。

FDM方式の造形速度

FDM方式は、熱溶解性フィラメントを層状に積み重ねて造形物を作成する方式です。FDM方式は一般的に造形速度が比較的速いとされています。これは、フィラメントの供給とノズルの移動速度によって造形物が作られるためです。

また、FDMプリンターは一度に複数の部品を同時に作成することも可能であり、効率的な大量生産が可能です。ただし、造形物の高さに比例して積層が行われるため、垂直方向の積層に時間がかかる場合があります。

光造形方式の造形速度

光造形方式は、光硬化性樹脂を光源で照射して層ごとに造形物を作成する方式です。光造形方式は一般的に造形速度が比較的遅いとされています。これは、光硬化性樹脂が層ごとに固化されるため、固化にかかる時間が必要だからです。

また、光源の照射範囲やスキャン速度にも速度制限があります。そのため、大型の造形物や複雑な形状を持つ造形物の場合、光造形方式では造形に時間がかかることがあります。

一般的に、FDM方式は比較的高速な造形が可能であり、大量生産や迅速なプロトタイピングに向いています。一方、光造形方式は高い精度と細かなディテールの再現性が特徴であり、造形速度はやや遅いですが、高品質な造形物を作成することができます。

ただし、技術の進歩やプリンターのモデルによって、両方式の造形速度は向上してきており、より高速なプリンターモデルや最適化された印刷パラメータを使用することで、より短時間での造形が可能になっています。

等方性

FDM方式と光造形方式では、造形物の等方性(均一な物性)に違いがあります。

FDM方式の等方性

FDM方式では、造形物が熱溶解性フィラメントを層状に積み重ねて作成されます。この積層構造により、積層方向(Z軸方向)においては強度や物性に差異が生じる場合があります。積層の継ぎ目や層同士の接合部が弱点となり、特に垂直方向の応力に対しては剛性が低下する可能性があります。

一方で、水平方向(X軸およびY軸方向)においては比較的均一な物性を持つことが多いです。そのため、FDM方式で作成された造形物は、積層方向に応じて物性や強度に差がある非等方性の傾向があります。

光造形方式の等方性

光造形方式では、光硬化性樹脂が光源の照射によって層ごとに固化されます。光造形方式は一般的に均一な物性を持つため、等方性が高いとされます。光硬化性樹脂は層ごとに均一に硬化し、層と層の間には接合部や継ぎ目が存在しません。

そのため、光造形方式で作成された造形物は、積層方向においても比較的均一な物性と強度を示す傾向があります。ただし、使用する光硬化性樹脂の種類や印刷条件によっても異なる場合があります。

したがって、FDM方式では積層構造による非等方性が現れやすく、垂直方向の強度や物性に差異が生じることがあります。一方、光造形方式では光硬化性樹脂の均一な固化により、比較的高い等方性が実現されます。

プロジェクトや用途によっては、等方性が重要な要素となる場合、光造形方式の方が好ましい場合があります。ただし、FDM方式でも積層方向の強度向上を目指すために、設計最適化やパラメータ調整などの工夫が可能です。

後処理

FDM方式と光造形方式での後処理は、一部共通の手法がありますが、いくつかの違いがあります。

FDM方式の後処理

FDM方式では、造形物が熱溶解性フィラメントを積層して作成されるため、一般的な後処理手法は比較的簡単です。主な後処理の手法は以下の通りです。

サポートの取り外し:FDM方式では、サポート構造を使用してオーバーハングや垂直方向の部分をサポートします。後処理では、サポートを手やプライヤーなどの工具を使って取り外します。取り外し跡や表面の凹凸が残る場合もあります。

研磨や削り取り:造形物の表面を滑らかにするために、研磨や削り取りを行うことがあります。これにより、層の段差や継ぎ目をなるべく目立たなくすることができます。

塗装や着色: 塗装や着色によって、造形物の外観を改善したり、特定の色や質感を与えることができます。プライマーを使用して表面を下地処理することもあります。

光造形方式の後処理

光造形方式では、光硬化性樹脂が光源によって固化されるため、後処理はFDM方式とは異なる手法が必要です。一般的な後処理の手法は以下の通りです。

液体洗浄:光造形方式では、造形物が光硬化性樹脂から作られるため、未反応の樹脂が残っている場合があります。後処理の最初のステップとして、造形物を液体中に浸し、未反応の樹脂を取り除くための洗浄を行います。一般的には、イソプロパノールやエタノールなどの溶剤が使用されます。洗浄機を使用することで効率的に洗浄することもあります。

追加の硬化照射:液体洗浄後、造形物の表面に未硬化の部分が残っている場合、追加の硬化照射が行われます。これによって、未反応の樹脂を完全に硬化させます。追加の硬化照射には、光源を使用して樹脂を光硬化させる方法や、熱を加えて樹脂を熱硬化させる方法などがあります。

研磨や仕上げ:光造形方式で作成された造形物の表面を滑らかにするために、研磨や仕上げの手法が使用されます。研磨剤や研磨用具を使用して表面の凹凸や継ぎ目を取り除き、滑らかな仕上がりを実現します。また、塗装や着色によって造形物の外観を改善することもあります。

追加の後処理:特定の用途や要件に応じて、追加の後処理が行われることもあります。例えば、熱硬化のためのオーブン処理や、UV硬化剤の塗布などが含まれます。これらの追加の処理によって、造形物の物理的な強度や耐熱性を向上させることができます。

光造形方式の後処理は、FDM方式と比較して手間がかかる場合があります。特に内部の未硬化部分の除去や複雑な形状の後処理には、より専門的な技術や手法が必要になることがあります。

使用環境

FDM方式と光造形方式は、それぞれ異なる使用環境を要求します。

FDM方式の使用環境

作業スペース:FDM方式では、3Dプリンターが比較的大きなサイズを持つことがあります。そのため、十分な作業スペースが必要です。また、3Dプリンターの近くには適切な換気が確保されていることも重要です。

熱源:FDM方式では、フィラメントが熱溶解されて積層されるため、熱源が必要です。通常は加熱されたノズルや加熱プラットフォームが使用されます。熱源の安全性と温度制御が重要です。

フィラメントの保管:FDM方式では、プリンターに供給されるフィラメントを保管する必要があります。フィラメントは湿気に敏感な場合がありますので、湿気を避けるために密閉容器などで保管することが推奨されます。

光造形方式の使用環境

光源:光造形方式では、光源(通常はUV光源)が必要です。この光源は光硬化性樹脂を固化させるために使用されます。光源の適切な安全対策と適切な光強度の確保が重要です。

液体の取り扱い:光造形方式では、光硬化性樹脂が液体の形態で使用されます。そのため、液体の取り扱いには適切な措置が必要です。作業スペースや使用する容器の選択に注意が必要です。

液体洗浄場所:光造形方式では、造形物を洗浄するための場所が必要です。液体洗浄は樹脂の除去や清掃を行うため、適切な設備や排水処理が必要です。

以上がFDM方式と光造形方式の一般的な使用環境の違いです。具体的なプリンターの使用にあたっては、製造元の指示に従い、適切な使用環境を確保することが重要です。

メンテナンス方法

FDM方式と光造形方式の3Dプリンターのメンテナンス方法には、以下のような違いがあります。

FDM方式のメンテナンス方法

ノズルのクリーニング:FDM方式では、フィラメントがノズルを通過するため、ノズルが詰まることがあります。定期的にノズルをクリーニングする必要があります。これは、ノズルを取り外して不純物や残留物を除去することで行われます。

フィラメントの交換:FDM方式では、フィラメントをプリンターに供給します。フィラメントが切れたり、品質が低下したりした場合は、フィラメントを交換する必要があります。

ベッドレベリング:FDM方式では、プラットフォームまたはベッドのレベリングが重要です。プラットフォームが正確に水平に配置されていないと、造形物の精度や密着性が損なわれる可能性があります。定期的にベッドレベリングを行い、必要に応じて調整します。

光造形方式のメンテナンス方法

光源の交換:光造形方式では、光源(通常はUV光源)が使用されます。光源の寿命は限られており、定期的な交換が必要です。製造元の指示に従って、適切なタイミングで光源を交換します。

液体洗浄槽の清掃:光造形方式では、液体洗浄槽を使用して造形物を洗浄します。洗浄槽内には光硬化性樹脂の残留物が蓄積する可能性がありますので、定期的に洗浄槽を清掃することが重要です。

プリンターの精度調整:光造形方式では、プリンターの精度が造形物の品質に影響を与えます。必要に応じて、光源の焦点調整やミラーの位置調整など、プリンターの精度を調整する作業が必要になる場合があります。

上記は一般的なメンテナンス方法の例です。具体的な3Dプリンターのメンテナンス手順や頻度は、製造元の指示に従う必要があります。

FDM方式と光造形方式の選び方【まとめ】

FDM方式と光造形方式には、導入コストや寸法精度、後処理の手間など多くの違いがあり、どちらを選ぶかは、特定の要件やプロジェクトの性質に基づいて判断する必要があります。

例をあげると、

・導入コストを抑えたい場合は、材料費も考慮するとFDM方式が適切である

・寸法精度を重視したいなら光造形方式が適切である

・透明なフィギュアを製造したいなら光造形方式が適切である

このように、導入コストや製造したい造形物などを基準に選ぶことがポイントです。また、メンテナンスや後処理の手軽さも導入後に後悔しないように考慮しておく必要もあります。

では、FDM方式と光造形方式それぞれの選び方を確認していきましょう。

FDM方式の選び方

FDM方式を選ぶ際に、以下の要素を考慮することで、それぞれの目標に合った選択をすることができます。

・導入コストを抑えたい

・メンテナンスの手間を省きたい

・頑丈な造形物を作りたい

・安全性を重視したい

・大型の造形物を作りたい

導入コストを抑えたい

FDM方式は一般的に他の3Dプリンティング方式よりも低コストで導入でき、初心者向けのエントリーレベルのFDMプリンターやDIYキットは比較的安価です。また、フィラメント材料も一般的に手頃な価格で入手できます。予算に応じて適切なモデルを選ぶことが重要です。

メンテナンスの手間を省きたい

メンテナンスの手間を省くためには、信頼性の高いFDMプリンターメーカーから製品を選ぶことが重要です。信頼性のあるメーカーは製品の品質やサポートに力を入れており、トラブルシューティングや修理が容易になります。また、自動レベリング機能やノズルクリーニング機能を備えたモデルを選ぶと、メンテナンスの手間を減らすことができます。

頑丈な造形物を作りたい

頑丈な造形物を作成するためには、FDMプリンターの解像度や積層能力だけでなく、適切なフィラメント材料の選択も重要です。一般的に、ABSやPETGのような高強度フィラメントは耐久性に優れています。また、インフィルパターンやウォールの数など、造形物の内部構造も強度に影響を与えます。適切な設定と最適化により、より頑丈な部品を作ることができます。

安全性を重視したい

FDMプリンターの製造元によって、製品の品質と信頼性が異なります。一部のメーカーは高品質な部品と設計を使用しており、安全性に配慮して製品を提供しています。信頼性のあるメーカーのプリンターを選ぶことで、安全性の向上が期待できます。

また、FDMプリンターの構造や設計によっても安全性に差が生じることがあります。一部のモデルは、保護カバーやセンサー、制御システムなどの安全機能を備えています。これにより、操作中のケガや事故のリスクが減少します。

一部のFDMプリンターモデルでは、安全性を向上させるための特別な機能やオプションを提供しています。例えば、自動レベリング機能やノズルクリーニング機能、フィラメント切断センサーなどがあります。これらの機能は、操作の安全性やメンテナンスの簡素化に役立ちます。

大型の造形物を作りたい

大型の造形物を作成するには、FDMプリンターの作業領域が大きいモデルを選ぶ必要があります。大型のプリンターは一般的に高価ですが、目的に応じて適切なサイズを選択することが重要です。また、大型の造形物を作成する際は、補強構造やサポート構造の最適化、印刷時間や材料使用量の予測などを考慮する必要があります。

これらの要素を考慮し、導入コスト、メンテナンス手間、造形物の頑丈さ、安全性、大型造形物の要件に合致するFDMプリンターを選択することで、目標に向かって効果的な選択ができます。ただし、具体的な製品選びにはさらなる調査と比較が必要です。製造メーカーやユーザーレビューを参考にしながら、最適なFDMプリンターを見つけてください。

光造形方式の選び方

光造形方式を選ぶ際も、導入コストなどを確認する必要がありますが、光造形方式のメリットを生かしやすく、リスクを抑える3Dプリンターを厳選することがポイントです。

・寸法精度の高い造形物を作りたい

・表面仕上げの手間を抑えたい

・透明な造形物を作りたい

・手早く大量に生産したい

・造形時の騒音を抑えたい

寸法精度の高い造形物を作りたい

光造形方式では、解像度とレイヤーの厚さが造形物の寸法精度に影響を与えます。解像度は、造形物の詳細や精密さを決定するため、より高い解像度を持つ光造形方式は寸法精度の向上に寄与します。また、より薄いレイヤーの厚さを使用することで、より滑らかで精密な表面が得られる場合があります。

また、光源の種類と出力も寸法精度に影響を与えます。高出力の光源や高品質なレーザーは、造形物の精度を向上させることができます。安定した光源の使用は、一貫性のある造形物の寸法精度を実現するために重要です。

表面仕上げの手間を抑えたい

光造形方式では、解像度とレイヤーの厚さが造形物の表面の滑らかさに影響を与えます。より高い解像度と薄いレイヤーの厚さを持つ光造形方式は、より滑らかな表面を実現する傾向があります。高い解像度により、微細なディテールや曲線を正確に再現することができます。

また、光源の種類と出力も造形物の表面の品質に影響を与えます。高出力の光源や高品質なレーザーは、造形物の硬化速度を向上させ、均一な光照射を実現することができます。これにより、表面の均一性と滑らかさが向上し、表面仕上げの手間を抑えることができます。

さらに表面を滑らかに仕上げたい場合、レジンの流動性や耐熱性も意識すると良いです。レジンの流動性は、造形物の表面の均一性と滑らかさに影響を与えます。高い流動性を持つレジンは、均一な充填を実現しやすく、表面の凹凸や層間の段差を最小限に抑えることができます。流動性が低いレジンは、造形物の表面に不均一な層の痕跡が残る可能性があります。

表面仕上げの手間を抑えるためには、造形物を後処理やポストプロセスにかける際の耐熱性が重要です。一部のレジンは高温での処理に耐える特性を持っており、研磨や熱処理などの手法を使用して表面仕上げを行う際に有利です。

透明な造形物を作りたい

光造形方式は、紫外線を照射して樹脂を硬化させるため、材料は透明な樹脂を使用する必要があります。透明な樹脂は、光を通しやすくするために表面仕上げが重要となります。そのため、サポート材の除去や後処理の手間も少ないことが1つのポイントです。

また、光透明な造形物では、小さなディテールや曲線など高い解像度と精度が重要です。造形物の表面が滑らかで均一であるほど、透明性が高くなります。3Dプリンターの解像度と精度に関する情報を調査し、透明な造形物に適した性能を持つプリンターを選びましょう。

手早く大量に生産したい

大量生産を目指す場合、印刷速度は非常に重要です。3Dプリンターの仕様やテクニカルデータから、印刷速度に関する情報を確認しましょう。高速な印刷速度を実現する3Dプリンターモデルを選ぶことで、生産性を向上させることができます。

また、一度に多くのアイテムを印刷できる印刷ボリュームが必要です。3Dプリンターの仕様や寸法から、印刷ボリュームに関する情報を確認しましょう。大きな印刷ボリュームを持つ3Dプリンターモデルを選ぶことで、一度に多くの部品を生産することができます。

さらに大量生産を効率的に行うためには、自動化機能が重要です。自動ベッドレベリングや自動組み立て機能など、作業手順を自動化する機能を持つ3Dプリンターモデルを選ぶことで、作業時間を短縮し、生産性を向上させることができます。

造形時の騒音を抑えたい

一部の3Dプリンターメーカーは、騒音低減機能を備えたモデルを提供しています。例えば、静音ファンや振動吸収構造、サイレントモードなどの機能です。これらの機能は、騒音レベルを低減し、静かな環境での使用を可能にします。

3Dプリンターの使用場所や設置にも注意が必要です。静かな環境を求める場合、3Dプリンターを設置する場所を選ぶことが重要です。プリンターの設置面や周囲の振動を吸収するための適切な台座やクッション材を使用することも騒音低減に役立ちます。

理想的な3Dプリンターを厳選しよう

FDM方式と光造形方式の3Dプリンターには、メリットやデメリット含めそれぞれ特徴が異なります。

また、FDM方式と光造形方式ではブランドやモデルにより値段や機能性も異なるため、ご予算や目的に見合った商品をお選びください。

当社では、AnycubicやCreality、Elegooなど評判のブランドを取り揃えており、6万円以下の家庭用から20万円以上の業務用まで豊富なラインナップで3Dプリンターをご用意しております。

詳細はこちらをご確認ください。

⇒FDM方式3Dプリンターはこちら

https://skhonpo.com/collections/3d-printer-fdm

⇒光造形方式3Dプリンターはこちら