3Dプリンターを使う上で大切な「後処理」とは? 必要プロセス一覧とアドバイス

3Dデータを出力したらそれで作業終了…ではない?

3Dプリンターは「ものつくり」の敷居を大いに下げ、一般人の日常にあらためて「ものつくり」の喜びをもたらすツールである。

3Dデータを作成し、そのデータをもとに3Dプリンターで出力するというプロセスは非常に刺激的で、楽しさに満ちた作業である一方、何事においてもそうであるように、後処理というプロセスもまた必要になってくる。ようするに、3Dデータを作成し、3Dプリントを完了したらそれでおしまいというわけではないのだ。

そこで、今回は3Dプリンティングに必要な後処理プロセスについて、FDM(熱溶解積層方式)、光造形方式それぞれのマシンごとに紹介したいと思う。

FDMに必要な後処理プロセス

まず、FDMで3Dプリントを行なった場合に必要な後処理のプロセスを紹介しよう。

FDMの特徴として、完成品に不要な変形やレイヤーのライン(積層痕)が生じてしまう可能性がある。こうした欠陥を取り除くためには印刷の設定などを細かく詰めていく必要があるが、それでも補いきれない場合も多い。そこで、後処理が必要となる。FDMでの完成品をよりよく見せるために必要な後処理方法は主に以下の7つとなる。

・サポート材の削除

・リンシング(すすぎ)

・ドライサンディング

・ウェットサンディング

・アセトン処理

・プライミング

・ノズル、ベッドの清掃

順番に見ていこう。

・サポート材の削除

これは基本中の基本だが、パーツをサポート材を使用して出力した場合、出力品からサポート材を取り除く必要がある。この取り外しを慎重に行わなかった場合、出力品に致命的な損傷を与えてしまう場合がある。また、このステップをきちんと適切に行なっておけば、後の洗浄作業にかかる労力を少なくすることができる。

アドバイス

モデルの損傷をできる限り少なくするためには、最も露出しているサポートから取り外していくのが良い。指で取り外すのが最も簡単なサポート材からそっと外していくイメージだ。これがうまくいけば、他のサポート材の大部分についても簡単に取り外すことができる。

指の届かないサポート材に関しては、ペンチやパテナイフ、カッターナイフなどを使用するのがいいだろう。ナイフやスクレーパーを使用する際は、最初にそれらを加熱しておくことが推奨されている。そうすることで、取り外しが簡単かつスムーズになるのだ。

・リンシング(すすぎ)

出力品を綺麗に保つ上でもリンシング、つまり「すすぎ」は重要な作業だ。最初の層の接着面に残った突起など残留接着剤などを綺麗に洗い流しておく必要があるのだ。ただ、素材が防水性かどうかをきちんと確認しておく必要がある。内部に水が溜まる可能性がある場合、すすぎは避けた方がいいだろう。

アドバイス

石鹸水かアルコールを使用してすすぐのが良いだろう。それらの液体を出力品にかけ、スポンジやペーパータオルなどで優しくこすっていく。変色や損傷の可能性があるため、強くこすり過ぎないように。

あるいは専用のウォッシュステーションでクリーニングすることもできる。これは一般にSLA方式の3Dプリンター用に設計されたものだが、FDMのパーツすすぎにも使うことができる。

・ドライサンディング

ドライサンディングとはサンドペーパーによる研磨のことで、適切に行えば出力品から積層痕をほぼ排除することができる。あるいはサポートマークなどの不要な突起も取り除くことができる。ただし、出力品が大きい場合、非常に時間がかかる作業でもある。

アドバイス

まず低グリットのサンドペーパーを使って研磨し、必要に応じて高グリッドのものを使っていくことを推奨する。120~2000グリットのサンドペーパーがあればほぼ全ての出力品に対応することができる。なお、200グリットを超える場合は、水で研磨するといいだろう。それによって出力品の表面が滑らかに仕上がる。

この作業は滑らかな円を描くイメージで行うといいとされている。ただ、研磨で発生した摩擦熱によってプラスチックが溶け、部品表面が変形する場合があるので、注意。サンディング後は、もう一度すすぎ、研磨で発生した粒子を取り除いておこう。

激しいサンディングは顔料を剥がしてしまう場合があり表面にムラが生まれることがあるが、これを改善する上ではサンディング後にミネラルオイルを薄く塗ると良い。そうすることで均一で光沢のある仕上がりを作り出すことができる。

・ウェットサンディング

よりツヤのある表面を作り出す上ではウェットサンディングも効果的だ。ドライサンディングの効果を高め、積層痕をさらに消すことができる。

ただ、ウェットサンディングを行う前には、1000グリッドのサンドペーパーで適切に研磨されている必要がある。そうしないとポリッシュが表面に付着しないのだ。すでに表面が滑らかになっていることを確認した上で、研磨プロセスを開始してほしい。

アドバイス

柔らかい綿の布を使って多目的メタルポリッシュなどを使って研磨することが推奨されている。全ての光沢が出力品に吸収されるまで、表面全体を小さな円を描くように布を擦っていく。ポリッシュを塗り込んだら、布の未使用部分でさらに磨きをかけ、鏡面のように艶やかに仕上げていくのが良いだろう。

・アセトン処理

これはサンディングと同じように積層痕を消すための作業だが、研磨ではなく蒸気スムージングを使用して行う。アセトン(ネイルリムーバーなどによく用いられている成分)を利用した蒸気によって出力品の表面を部分的に溶解し、滑らかな表面へと仕上げていくのだ。

ただし、このアセトン処理は特定のタイプのフィラメントのみで可能なプロセスとされており、全ての素材に対応しているわけではなく、主にABS素材を用いた場合の後処理方法となる。

アドバイス

アセトン処理は手作業で行うこともできるが、専用の機械を使用して行うこともできる。いずれにせよ蒸気は可燃性であり、換気の良い場所で行う必要がある。手作業で行う場合、手順はシンプルで、出力品とアセトンを入れる容器を用意し、少しの時間加熱するというもの。ただ、アセトン処理は印刷物の細部も溶解していくため、複雑なモデルなどには適さないので注意が必要だ。

・プライミング

サンディングやアセトン処理などとは異なるオプションとしては、プライミングが有用だ。プライミングとはプライマーと呼ばれる塗料を塗布して出力品の表面を滑らかにすること。プライマーでは不十分な場合、ポリパテなどで充填すると良い。

アドバイス

小さな欠陥部をカバーする上では、プライマーを塗布し、乾いたら紙やすりなどで研磨するのが良い。プライマーの乾燥時間は最低でも24時間とされている。パテで充填する場合も同様で、乾燥後にウェットサンディングするのが良い。

・ノズル、ベッドの清掃

3Dプリンターが適切に機能しているかどうかは当然ながら出力品にも影響がある。パーツが汚れていたり、破損があったりすると、出力プロセスに干渉し、出力品の変形の原因にもなる。プリント前にベッドとノズルの両方のクリーニングをしておくことで、そうしたリスクを最小限に抑えることができる。

アドバイス

まずプリント前にノズルに破損がないか、フィラメントが押出機をスムーズに通過しているかを確認したい。これを行う上ではワイヤーブラシでノズルとその周囲を清掃するのが良い。ブラッシングにおいては複数の方向から力をかけていくことが推奨されている。ノズルが部分的に詰まっている場合は、コールドプルという方法(造形温度以下のノズルからフィラメントを強制的に引き抜いてノズルの中の汚れを清掃する)を試してみるのがいいだろう。

ベッドの清掃に関しては、ベッドの種類によって方法が異なる。ガラス製のベッドなどの場合はIPAなどの洗浄アルコールを使用するのが良い。スティックのりなどの接着剤を使用している場合は、ベッドを優しくこすって残留物を取り除いた上で、石鹸水でベッドを洗うのがいい。

注意すべき点として、クリーニングの前にはプリンターの電源を確実にオフにしておくことが重要だ。火傷などの原因にもなるため、くれぐれも確認し忘れないように。

光造形に必要な後処理プロセス

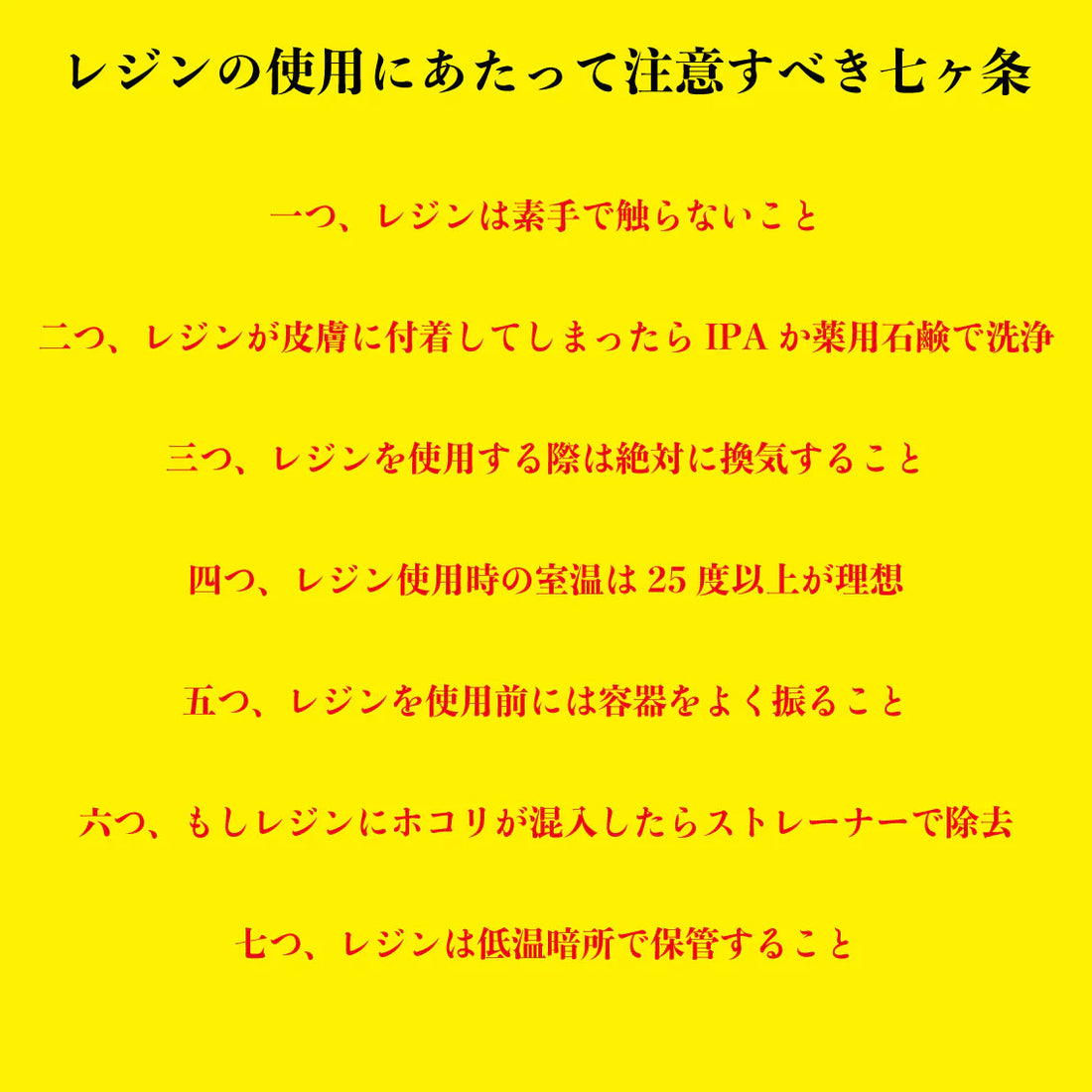

光造形の出力品のクオリティは一般にFDMに比較して高いように見える。ただ、そのぶん、後処理も多く必要とされる。光造形のプリント素材は液体レジンであり、これは皮膚に触れると手荒れの原因になるなど取り扱いには注意が必要だ。後処理においては、必ず手袋などを着用し、また作業スペースをきちんと確保した上で行って欲しい。光造形での完成品をよりよく見せるために必要な後処理方法は主に以下の5つとなる。

・サポート材の削除

・アルコール洗浄(水洗いレジンの場合は水道水での洗浄)

・二次硬化

・クリアスプレー

・プリンターの清掃

順番に見ていこう。

・サポート材の削除

これはFDMの場合と同様だ。光造形の出力品においてもサポート材の取り外しが不可欠である。これを正しく行わないと、出力品が損傷してしまう可能性がある。プロセスはFDMの場合と似ており、まず最も露出しているサポート材から指で取り外していき、次にペンチなどのツールで届きにくいサポート材を取り外していくことが推奨されている。

アドバイス

出力品を洗浄して硬化させてしまう前にサポートの大部分を取り除いておくことが肝要だ。そうすることで、最終的な出力品を完全にすすいだ状態で硬化させることができる。ただ、硬化プロセス中にサポート材を残しておかないと硬化前に変形してしまう場合もあるので、ケースバイケースで対処したい。

・アルコール洗浄

光造形の場合、出力後まずはアルコールで出力品をすすぐ必要がある。アルコールは一般的にIPA(イソプロピルアルコール)が紹介されることが多いが、有害性が確認されており特別な健康診断を受ける必要があるためSK本舗では無水エタノールや専用の洗浄液を推奨している。

出力されてすぐの出力品はかぶれの原因となる未硬化(液体状)のレジンで覆われており、その後の作業を行う前にまず未硬化レジンを洗い流すことが不可欠なのだ。ちなみに、先ほど挙げたIPAは出力品の収縮、それに伴う亀裂の原因になるとも言われている。その点に関しては以下の記事を参照してほしい。なお、SK本舗ベストセラー商品である水洗いレジンはアルコール洗浄が不要で、水道水で洗い流すことが可能である。

アドバイス

FDMと同様で、出力品をすすぐためには、機械を用いる方法と手動で行う方法がある。たとえばFormlabsのForm WashやZortraxの超音波洗浄機などは高い人気を持つ。よりお手頃なところでは、Elegooの洗浄二次硬化一体装置_EGCLCUなどもおすすめだ。

Elegoo Mercury Plus洗浄二次硬化一体装置_EGCLCU

こうした機械がない場合はアルコールの浴槽で手動ですすぐこともできる。この際、小さな隙間や細部など、すすぎ残しがないように注意してほしい。

・二次硬化

UV(紫外線)を用いた二次硬化は、光造形でのプリントにおいて、場合によって必要となってくるプロセスの一つ。UVはレジンの強度と耐久性を高め、その後、出力品が変形する可能性を大幅に減らしてくれる。一般には専用のステーションやネイルアートなどで用いられるネイルキュラーなどが用いられている。

特に中空構造で出力した場合は、内部もしっかりと二次硬化させないと、高い確率でひび割れに繋がる。

アドバイス

専用ステーションとしては、FormlabsのForm Cureなどがハイエンドユーザーには人気がある。ただ、より安価な代替手段としてネイルキュラーを用いたり、アルミホイルを敷いたボックスにUVライトを当てたりといった方法もある。あるいは晴れた日に出力品を外に置いておくだけでも効果がある。Elegooの洗浄二次硬化一体装置_EGCLCUは洗浄だけでなく二次硬化まで1台で行えるのでおすすめだ。

・クリアスプレー

スプレータイプのクリア塗料を用いることで光造形の出力品はより艶やかな表面を手にすることができる。また小さな傷を隠すこともできるため、サンディングなどの後処理の作業を大幅に減らしてくれる。

アドバイス

塗装する際はスプレー缶を部品から約30cmほど離して、速やかかつ均等にスプレーするのが良いだろう。印刷物を回転させながら、全体に満遍なくペイントすることも重要だ。スプレー後、パーツに触れたり動かしたりする前に必ず乾かすこと。スプレーに加えてサンディングも行えば、ますます滑らかな仕上がりとなる。

・プリンターの清掃

より完成度の高い出力品を出力するためには、プリンターを適切に保存、維持する必要がある。レジンが付いてしまうと次の出力時に硬化して機体が損傷したり、出力ミスを招く。プリンターの清掃にあたっては、メーカー推奨製品を使用するのが良いだろう。

特にZ軸スクリューは異物が混入すると積層痕が発生しやすいだけでなく、機体の損傷にもつながる。グリスをしっかり塗ってケアしよう。

アドバイス

それぞれのプリンターに特性があるため、清掃もまた製造元の指示に従って行った方が安全だ。場合によっては、部品に取り返しのつかない損傷を与えてしまうことがある。清掃に関して分からないことがあれば、メーカーや代理店に問い合わせた方が無難だろう。

まとめ

いかがだっただろうか。

FDM、光造形いずれのプリンターを使用するにしても、より完成度の高い出力品を目指す上では後処理技術の向上を欠かすことができない。

本記事を参考に、あらためて皆さんの後処理方法に間違いがないか、あるいはもっと他に良い方法がないか、点検してみてほしい。