ガラス3Dプリントがついに一般ユーザーにも可能に?低温造形に挑むLincoln Laboratoryの新技術

ガラス。

それは私たちが日常で当たり前のように使っている素材の一つです。窓やコップはもちろん、スマホの画面や光ファイバーなど、ガラスはさまざまな形で私たちの生活を支えています。

ガラスが優れているのは、単に透明だからというだけではありません。化学的に安定していて、電気を通さず、熱に強く、さらにリサイクル性も高い。こうした特性は産業分野でも非常に魅力的です。

ところが、これまでガラスは3Dプリントにはあまり向いていないとされてきました。その最大の理由は、成形に必要な温度の高さです。ガラスを溶かすにはおおよそ1,000℃以上もの高温が必要で、しかも温度管理を少しでも誤ると割れやすくなったり、内部に気泡が入ったりと、非常に繊細な工程になります。

そもそもガラスの3Dプリントはどう進化してきた?

実はガラス3Dプリントの研究自体は10年以上前から進められてきました。代表例として有名なのが、MIT(マサチューセッツ工科大学)のG3DP(Glass 3D Printing)プロジェクトです。

2015年頃に発表されたこのプロジェクトでは、高温で溶かしたガラスをチャンバー(加熱室)の中で押し出すことで造形する手法が注目を集めました。ただしこの方式は1,000℃以上の高温に耐える機材や安全対策が不可欠で、一般的な樹脂3Dプリンターのように気軽に使えるものではありませんでした。

他にも、微細なガラスパウダーをレーザーで焼結させる方法(SLS方式)や、紫外線硬化型のガラス樹脂を使う研究も進められていますが、いずれも高価な設備や高度な後処理が必要になる点は課題として残っていました。

低温でガラスをプリント?Lincoln Laboratoryの挑戦

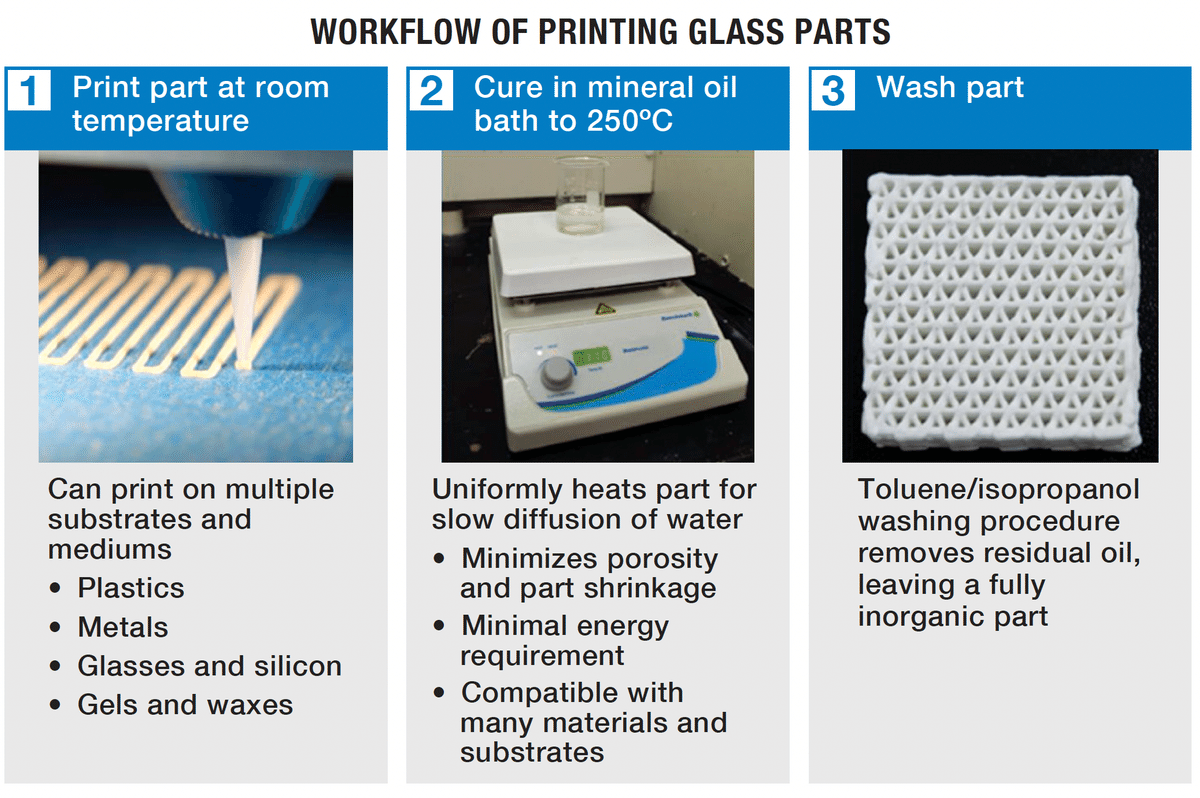

こうした中、アメリカのMIT Lincoln Laboratoryの研究チームが発表した新しい技術が話題を呼んでいます。今回のチームは、「Direct Ink Printing(直接インクプリント)」と呼ばれる手法を使い、なんと常温からわずか250℃の加熱でガラスの3D造形を実現したんです。

従来の高温での溶解とは異なり、この手法ではシリケート溶液と無機ナノ粒子を組み合わせた特製の「インク」を使います。インクは直径約410ミクロンのノズルを通じて、一層ずつ押し出されます。このとき、プラスチック、金属、ガラス、シリコンなど様々な基盤に常温で積層できるのが大きな特徴です。

積層後、シリケート粒子同士が化学反応を起こし、シリカ粒子と結合して3次元構造が形成されます。いずれにせよ、これはすごい技術革新です。

造形後の後処理もポイント

Lincoln Laboratoryのプロセスでは、プリント後に後処理(ポストプロセス)が行われます。具体的には、造形物を250℃に加熱したミネラルオイル浴に浸し、構造を硬化させます。その後、残留した鉱物成分を取り除くために有機溶媒(トルエンとイソプロパノールの混合液)で洗浄します。

実はこの一連の流れにより、高解像度で収縮の少ないガラス構造体を比較的低温で作ることができ、熱安定性も確保できるとのこと。ポイントは後処理にあったんです。

気になる今後の可能性

今回の成果はまだ初期段階。しかし、これまで高温がネックだったガラス3Dプリントにとっては大きなブレイクスルーになる可能性が十分にあります。

もちろん、後処理工程が増えるため、造形にかかる時間自体は短縮できません。しかし、装置の安全性やエネルギーコストの面では大きな躍進です。

研究チームは現在、光学的な透明度の向上や、他の無機物を組み合わせた新しいインク開発にも取り組んでいるそうです。これが進めば、化学的・電気的に異なる特性を持つガラス構造を自在に作れるかもしれません。

なんにしても、かつては研究室レベルの実験に留まっていたガラスの3Dプリントが、今回のように常温スタート+低温加熱で造形できる技術が進めば、より多くの企業や研究機関が扱いやすくなります。一般ユーザーがガラスを素材に3Dプリントを行えるようになる日もそう遠くないかもです。

3Dガラスプリントの新たな可能性として、今後の進化に注目したいです。