世界が注目する清水建設の噴射型3Dプリンティング技術

日本の大手建設会社・清水建設が開発した最新の3Dプリンティング技術が、海外の専門メディアでも紹介されるなど世界的に注目を集めています。

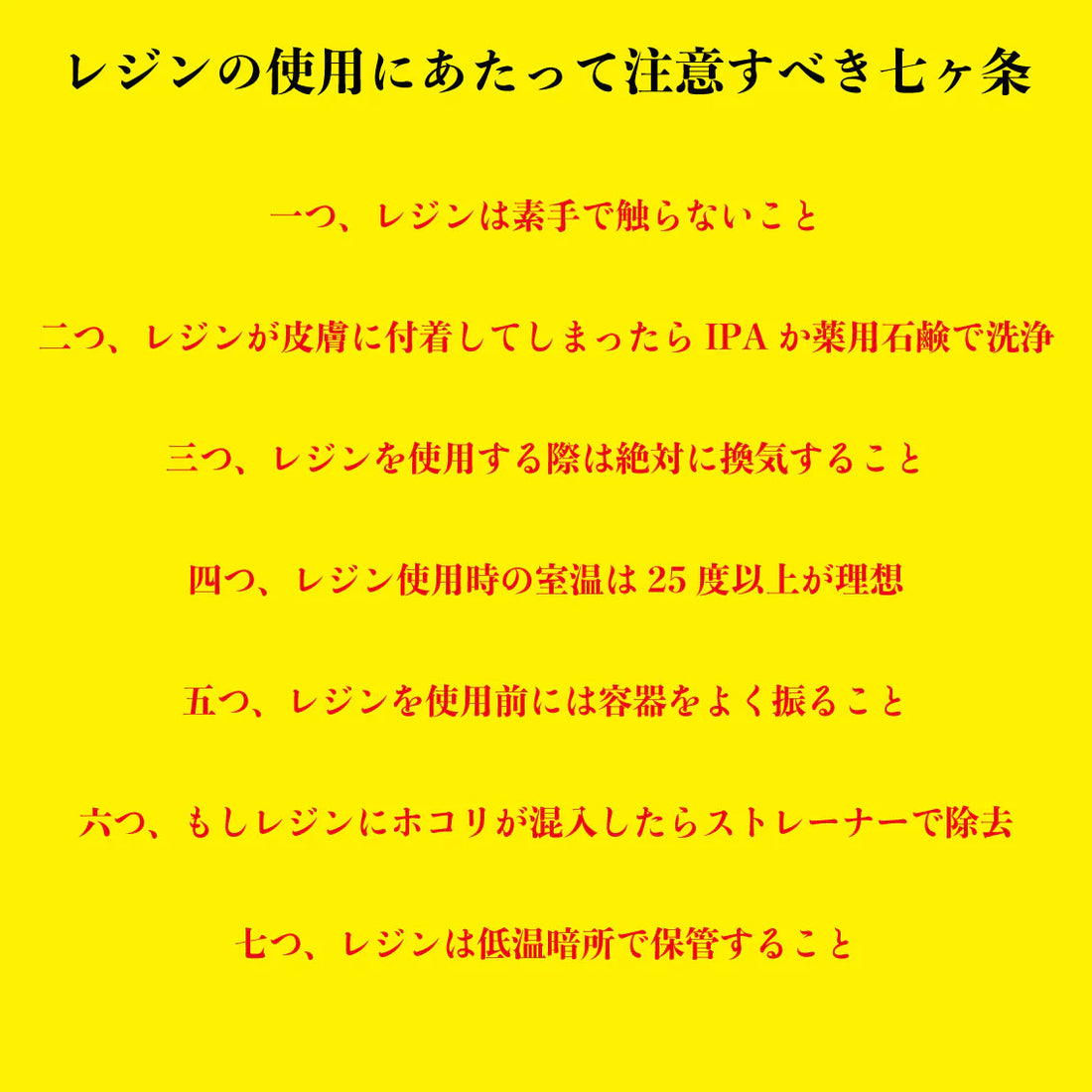

日本では少子高齢化による労働人口減少で建設業界の人手不足が深刻となる中、清水建設は新たな 噴射型3Dコンクリートプリンティング システムによりこの課題に挑んでいます。このシステムでは専用のコンクリート材料をロボットのノズルから吹き付けて造形します。従来の層を積み上げる押出型プリンターとは異なり、従来の方法では難しかった複雑な曲面や鉄筋入り構造物も造形できるようになったとのこと。

従来の押出方式の3Dコンクリートプリントではノズル近くで材料を層状に積み重ねるため、内部に鉄筋を組み込むことができませんでしたが、噴射型ならノズルから離れた位置や様々な角度から材料を付着させることができるため、鉄筋で補強された構造部材を直接プリントする道が開けます。

鉄筋コンクリート造が基本の日本の建築だけに、この進歩は画期的。従来は難しかった「本当の意味での構造物の3Dプリンティング」を実現する技術としても期待されています。

シミュレーターで噴射精度を確保

とはいえ、コンクリートを吹き付けて積層するプロセスは威力がある反面、予測が難しい面があります。材料がノズルから勢いよく噴出するため、跳ね返りや垂れ落ち、広がり具合などが条件次第で変化し、狙った形に積もらない恐れもあるのです。

そこで清水建設は米カーネギーメロン大学の嶋田憲司教授率いる研究室と協力し、噴射された材料が空中を飛んで付着・硬化する様子を事前にシミュレーションできる 材料噴射シミュレーター を共同開発しました。このシミュレーターによりプリント開始前に①ノズルの動く経路 ②噴射する距離と角度 ③噴射速度と材料の吐出量などを試すことができます。

最適な設定を事前に選ぶことで造形の精度を高め、ムラや材料ロスを減らすことが可能になりました。プリント後の形状を設計通りに仕上げられるのは大きな強みです。

大型ロボットで複雑構造も短時間施工

清水建設のシステムは、7軸のロボットアームと2軸の門型ガントリー(架台)を組み合わせた 9自由度 の大型ロボットで稼働します。造形範囲は6m×4m×3mにも達し、ノズルは多方向に噴射できるため密集した鉄筋の内部までコンクリートを行き渡らせることができます。実証実験では、高さ2.5メートルにもなるねじれた曲面状のコンクリート壁を約4時間で造形することに成功しました。上下に張り出した複雑な形状でしたが、ロボットは問題なく造り上げました。この結果、従来の手法では困難だったオーバーハング(張り出し)形状や曲線的な構造物も、自動化されたプリント技術によって短時間で施工できる可能性が示されました。

この技術は決して単なるデモや奇をてらったものではなく、建設業界の差し迫った課題に対する実用的な解決策です。建設現場の自動化・省力化を進めつつ、鉄筋コンクリート造でも自由な造形を追求できる技術として噴射型3Dプリンティングに期待が集まっています。今回の開発は建設分野における3Dプリント活用の大きな前進といえ、海外の専門家からも「建物の造り方を変革し得るブレークスルーだ」という評価が出ています。清水建設のこの挑戦は今後も国内外から注目され続けるでしょう。

画像引用

清水建設株式会社

参照文献

清水建設 ニュースリリース – 材料噴射シミュレータ共同開発 (2025年12月26日)カーネギーメロン大学 工学部ニュース – Simulator boosts strength, design in spray 3D concrete printing (2025年11月10日)