空中に直接3Dプリント!?サポート材なしで熱硬化レジンを造形する新技術

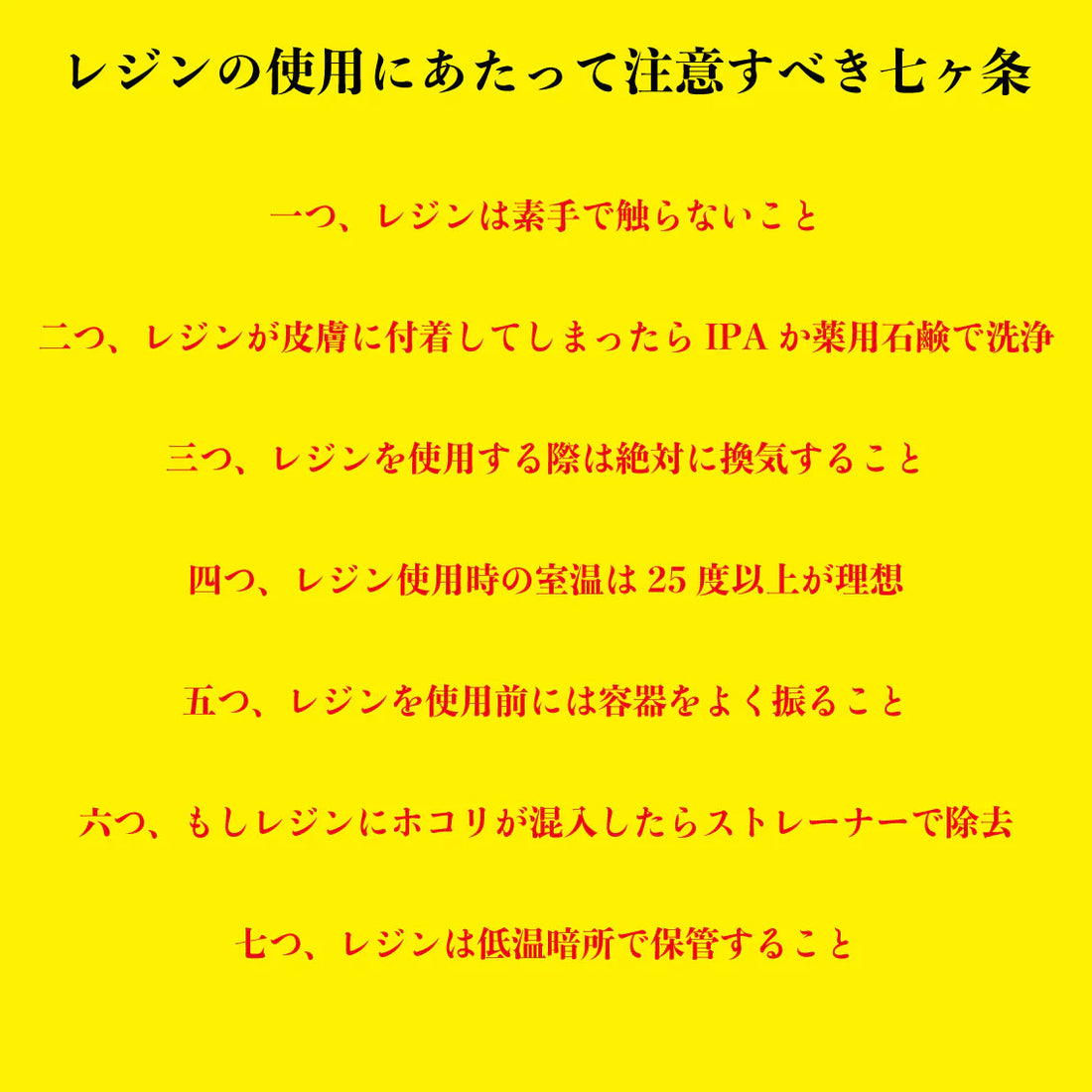

3Dプリンターで複雑な造形をするとき、サポート材を使うのが一般的です。とくに光造形方式(SLA/DLP)のレジンプリンターでは、液体の樹脂を紫外線で硬化させる際に、出力中のモデルを下から支える支柱(サポート)が必要になります。

このサポート材は造形物が重力で垂れ下がったり変形したりしないよう支える重要な役割を果たします。しかし、出力が終わった後にはサポート材をニッパーなどで一本ずつ切り離し、その跡をヤスリで磨いたり塗装したりする必要があり、後片付けがとても大変です。加えて、樹脂プリントでは造形後にアルコール洗浄で未硬化の樹脂を落とし、さらに追加のUV照射で二次硬化する処理も必要になるなど、後処理工程が煩雑になりがちです。こうした手間は、光造形3Dプリンターのデメリットとしてよく挙げられています。

さらに従来の方法では、熱硬化性( thermoset )レジン素材の3Dプリントも困難でした。熱硬化性レジンとは、エポキシやシリコーンのように加熱や化学反応で硬化し、一度硬化すると再び溶かせない熱硬化性材料のことです。これらは硬化するまで形を保てないため、プリント中に必ず他の構造で支えてやる必要があり、結局サポート材の使用と除去が避けられません。また熱硬化性レジンは硬化に時間がかかることも多く、造形を完了するまでに長時間の待ち時間が発生するケースもあります。つまり、「レジンプリント=サポート材&面倒な後処理はつきもの」という課題があったのです。

レーザーで瞬時硬化!新方式「Direct Ink Writing + レーザー硬化」とは

こうした課題を解決すべく、中国の厦門大学(Xiamen University)と米国カリフォルニア大学バークレー校の研究チームが、新しい3Dプリント手法を開発しました。この手法は「ダイレクトインクライティング(Direct Ink Writing, DIW)」という3Dプリント方式にレーザーによるその場硬化(in situレーザー硬化)を組み合わせたものです。研究成果はNature Electronics誌に掲載されており、タイトルは「Laser-assisted direct 3D printing of free-standing thermoset devices(レーザー支援による自由立体熱硬化デバイスの直接3Dプリント)」です。

具体的には、ノズルから押し出した液状の熱硬化性樹脂インクに対し、赤外線レーザー(波長1064nm)を集中的に照射します。レーザー光がインクを瞬時に加熱し、樹脂の架橋反応(硬化反応)を引き起こします。その結果、0.25秒以内という極めて短時間でインクが固まり、糸状に出力された樹脂が空中で自立するのです。

言い換えれば、プリントとほぼ同時に素材が固まってくれるため、造形中にサポートで支える必要がなくなるというわけです。研究チームはこの方法で50マイクロメートル(0.05mm)という微細な解像度の造形も可能であることを示しています。

レーザーによる即時硬化のおかげで、従来は造形中に垂れ下がってしまったような複雑な立体構造も、その場で「空中造形」できます。さらに硬化待ちの時間がほぼゼロになるため、熱硬化性樹脂でも造形時間が従来より大幅に短縮できると報告されています(従来は硬化に数時間~数十時間を要したものが秒単位で完了)。まさに“レーザーを当てながら積層していく3Dプリント”という新発想で、サポート材も後処理も要らない画期的な造形が可能になったのです。

造形中に硬さや導電性まで調整可能に

この新技術のもう一つの大きな特徴が、プリント中に材料特性をその場で変えられるという点です。レーザーの強さやノズルの動かし方などの印刷パラメータを制御することで、樹脂が硬化する度合いを局所的に変化させられます。

例えば、ある部分はしっかり硬化させて硬く(剛性アップ)し、別の部分は硬化を控えめにして柔らかくする、といったことが一つの造形物の中で可能です。実際、この方法ではヤング率(剛性)を最大で10倍の範囲で変化させられることが確認されています。同様に、樹脂に混ぜた導電性のフィラー材料や硬化状態の違いを活かし、部分ごとに電気の通りやすさ(導電性)も最大20倍もの幅で調整できるとのことです。つまり、プリントする場所ごとに「ここは柔らかく曲がるけど絶縁体、あそこは硬いけど導電性あり」といった細かな特性のプログラミングができるわけです。

この仕組みの鍵となっているのがレーザーの当て方です。研究ではノズル先端の樹脂が出てくる部分に集光してレーザーを当てています。レーザー光は樹脂に吸収され光熱効果(フォトサーマル効果)によって局所的な発熱を引き起こし、樹脂を瞬時にゲル状から固体へと架橋硬化させます。レーザーの出力を上げればその部分はより強固に硬化し、出力を下げれば柔軟性を残した半硬化状態になる、といった具合にリアルタイムで硬さを制御できるのです。電気伝導性についても、樹脂インクに含まれる微細な導電材料の集まり方や硬化度合いを調整することで、通電しやすい経路を作ったり絶縁状態にしたりできるようです。このように、本技術では造形プロセスそのものが材料の性質をデザインする工程になっている点が革新的です。

広がる応用例:ソフトセンサーから小型ロボットまで

研究チームは、この新しいプリント技術の有用性を示すため、いくつかのデモンストレーションを行いました。例えば、ゴムのように伸縮する熱硬化性樹脂(シリコーン系素材)をインクとして用い、自由に曲がる電子回路(ストレッチャブル電子部品)をその場でプリントしています。

また、圧力や触覚を感知できるような柔らかいセンサーも出力し、しなやかさと機能性を両立できることを示しました。さらに、磁性体の粒子を混ぜた樹脂を使って小さな磁気駆動ロボットの形状を造形し、外部の磁場で動かせるロボット部品も作製しています。

驚くべきことに、こうした複雑な3次元構造も一切サポート材なしでプリントされており、造形解像度も最小50µmと高精細です。しかも造形後の洗浄や長時間の追加硬化といった面倒な後処理も不要で、プリント直後にそのまま使える点が確認されています。

例えば、研究チームの発表資料では蝶の形をしたソフトロボットが花の上に載っている写真が公開されています。この蝶のロボットは薄い樹脂フィラメントで形作られていますが、羽や触角のような細い部分もサポートなしで空中に直接プリントされています。しかも非常に軽量であるため、本物の蝶がとまっているかのように花びらに負荷をかけないほどだといいます。このように、本技術を使えばこれまで造形が難しかった繊細で軽量な構造や、一部が柔軟で一部が剛直といった機能分化したデバイスを1回のプリントで作り上げることができます。

将来の展望:フレキシブル電子機器からオルガンチップまで

レーザー即時硬化+DIWというこの新たなアプローチは、今後さまざまな分野への応用が期待されています。研究を行った厦門大学・UCバークレーのチームによれば、この技術はフレキシブルデバイス(柔軟な電子機器)の大量製造プロセスに道を拓く可能性があります。

たとえば、衣服のように曲げ伸ばし可能なフレキシブルエレクトロニクス製品を、従来より高速かつ自由度高く生産できるかもしれません。また、人体の臓器機能を模したオルガンチップ(臓器オンチップ)や、生体適合性の高い医療デバイスへの応用も見込まれています。

複雑な微小流路を持つマイクロ流体デバイスや、細かな構造のバイオスキャFFフォールド(生体足場)といった用途でも、この技術による高速で安定した造形は大きなメリットとなるでしょう。

研究チームは「今後、この手法でソフトかつ多機能なデバイスを構築するための堅牢な3Dプリントプラットフォームを作りたい」と述べています。さらに「プリント可能なインクの種類を増やし、工業応用に向けて最適な印刷パラメータを追求したい」としており、具体的なターゲットとしてフレキシブルエレクトロニクスやオルガンチップなどへの応用を挙げています。将来的には、今回の技術が柔軟な電子回路やソフトロボティクス, 医療用の複雑なインプラントなどの分野において、これまで不可能だったデザインの実現や生産性向上につながることが期待されています。

今回紹介した技術は、厦門大学(中国)とUCバークレー(米国)の研究者たちによる国際共同研究の成果です。熱硬化性材料の高速3Dプリントという難題に挑んだこのアプローチは、サポート材不要・後処理大幅軽減というユーザーに嬉しい利点だけでなく、材料の特性を空間的に制御できるという新次元の可能性を拓きました。今後、3Dプリント愛好家のみならず、エレクトロニクスやバイオ分野の研究者にとっても注目の技術となりそうです。複雑な造形物を手軽にプリントできる未来が、少しずつ近づいているのかもしれません。

参照: 厦門大学・UCバークレー研究チームの Nature Electronics 論文techxplore.comおよび関連ニュースリリースen.xmu.edu.cntechxplore.comtechxplore.comtechxplore.com